本文從 PEMEL 結構和制氫機理出發,結合技術優勢,回顧了該技術的發展歷程和應用現狀,綜合分析PEMEL的瓶頸問題與未來的應用前景。

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊

?

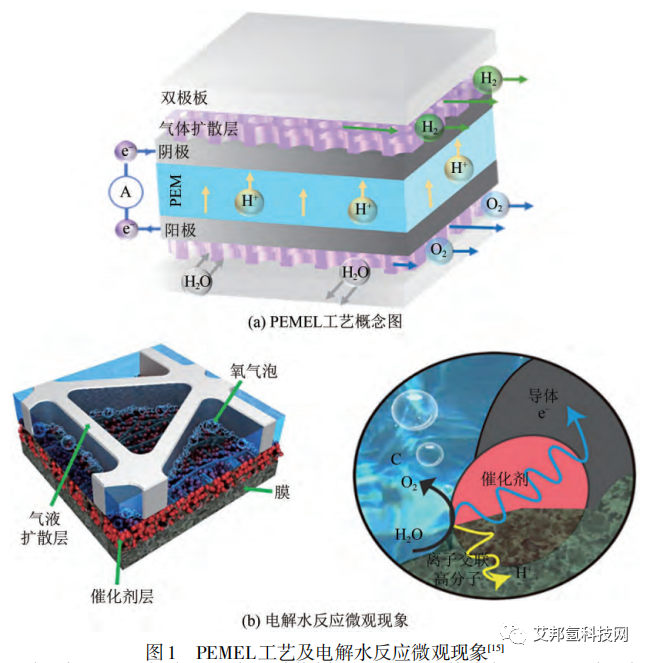

一、?PEMEL 電堆結構和電解水制氫機理

?

雙極板是用于支撐集電器與膜電極、傳遞電子及提供物質傳輸的通道[11]。氣液擴散層作用是在電催化層和雙極板之間提供有效的電接觸,并確保它們之間的氣/液傳輸。氣液擴散層需具備適宜的孔隙率以便于反應物水的傳輸和生成物氣體的移除,以及最佳孔徑值來平衡擴散層中的質量傳遞和電催化層中的電荷傳遞的競爭過程[12]。液相的水通過陽極多孔層的孔道傳遞到催化層,而隨著反應的進行,氧分子在反應位點以氣泡的形式成核積聚在孔道內,可能會引起孔道堵塞阻礙液相水的傳遞,導致質量傳遞的損失。

如圖 1(b)所示,Zhang 等[15]設計了反應可視化的PEMEL裝置,由具備直孔和形態可調節的氣液擴散層以及微尺度可視化系統組成。他們通過可視化裝置觀測到反應優先發生在催化劑層與液體/氣體擴散層之間的三相界面上,這表明裝載的大多數催化劑未充分發揮作用。因此,改進多孔擴散層的設計不僅提高了質量傳遞效率并減少了催化劑的浪費,對電解池實現高電流密度操作具有重要價值。

?

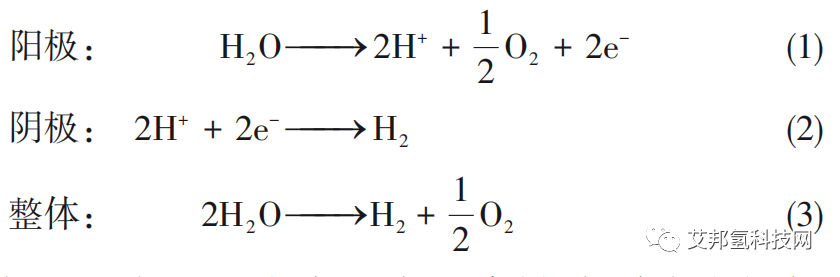

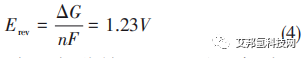

2、PEMEL反應熱力學和動力學分析

?

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊

二、PEMEL常用催化劑及反應機理

?

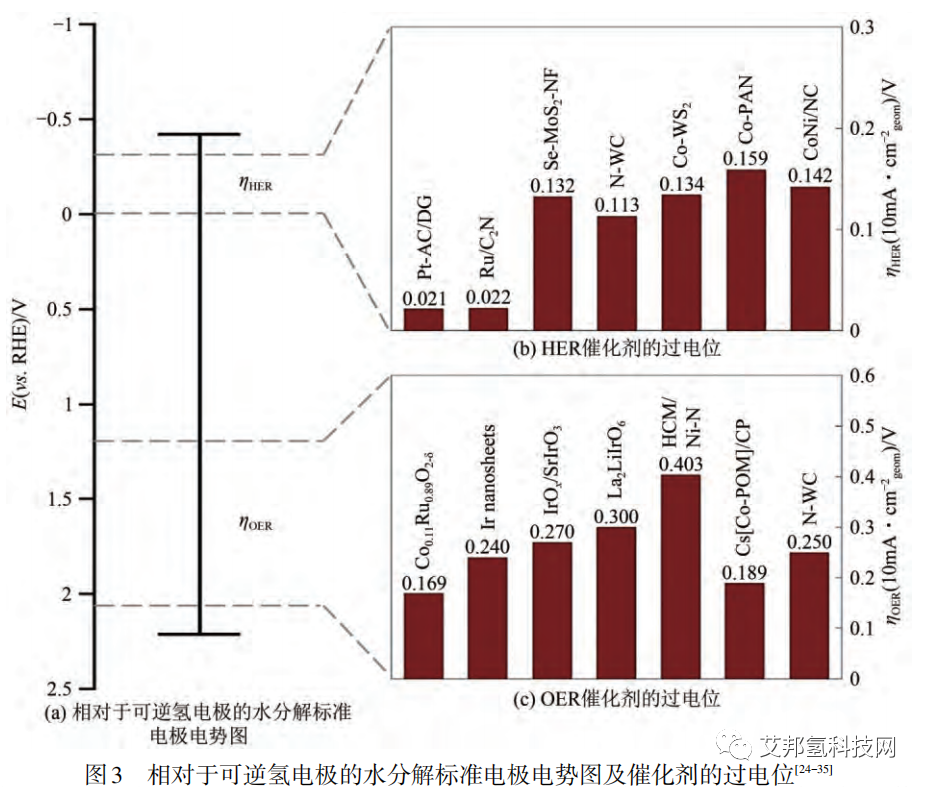

盡管催化劑目前并不是電解池最主要的成本因素,但隨著其他成本的下降以及對貴金屬需求的增加,研發資源豐富、長期穩定和活性優異的電催化劑材料將是實現 PEM 電解池大范圍高效應用的重要前提,圖 3 展示了目前用于陰極HER 和 陽極OER 反應最新的催化劑。

?

1、析氧反應催化劑

?

陽極的 OER 反應是制約電解水性能的瓶頸。OER反應緩慢的動力學引起陽極處過高的電位,從而占據 PEM 電解池中主要的能量損失。

但Ir是地球上最不豐富的貴金屬元素之一,不適合大規模生產。因此需要尋找低成本的替代材料,有效地降低 OER 的動力學限制,提高水的分解效率[40]。近年來大量的研究關注于過渡金屬氧化物 (TMO) 作為 OER 的高性能電催化劑,由于相對較高的活性,鈷基氧化物是研究最廣泛的非貴金屬催化劑[35],以過渡金屬為基底的磷化物、氮化物以及硫化物也已被證明能夠被應用于酸性介質中,但這些材料均容易在酸性條件下發生氧化和溶解。而Mn基氧化物被證明在電解液中存在催化劑溶解-再沉積的動態平衡過程,使其在全 pH 范圍內具有優異的本征活性與穩定性[41]。

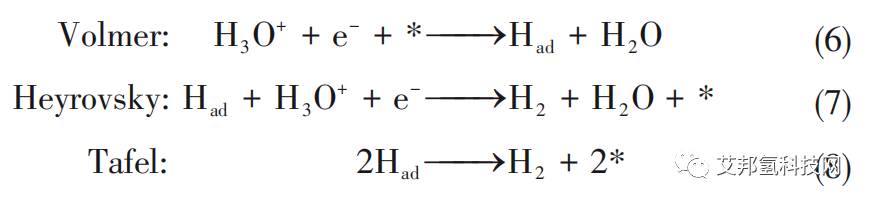

HER反應包含兩步質子-電子傳遞,酸性條件下該反應機理主要經歷下列三個步驟,如式(6)~式(8)。

?

其中,Had表示吸附的氫原子;*表示氫吸附的活性位。催化劑的性質決定HER反應經歷Volmer-Heyrovsky 過程或者 Volmer-Tafel 過程,結合 Tafel斜率可以判斷反應路徑及相應決速步驟。鉑(Pt)基催化劑由于其近乎零的過電位和在極端pH條件下優異的穩定性,被認為是HER電催化劑的“圣杯”。同樣,貴金屬材料的高成本和稀缺性阻礙了它們大規模的實際應用[48]。因此為了在性能和成本之間保持更好的平衡,必須在不犧牲活性的情況下降低Pt 的負載量。優化Pt 基催化劑活性中心的常用策略主要包括將 Pt 顆粒尺寸縮小到亞納米簇甚至單原子級別提高原子利用率[24, 49],與其他金屬形成合金調整電子結構[50]以及調控金屬-載體的相互作用[51]等。

?

近年來研究表明,許多低成本的非貴金屬基化合物是具有競爭力的HER 催化劑,例如,非貴金屬硫化物、碳化物、硒化物、磷化物、氮化物和氧化物[52],其中典型的便是基于 MoSx和 CoPx的 HER電催化劑,具有較高的催化活性[53]。盡管商業化的PEMEL 大多數使用的是鉑族催化劑,但非貴金屬催化劑廉價的成本以及日益改善的性能展現了其投入商業化、取代貴金屬催化劑的廣闊前景。

?

三、?PEMEL制氫的優勢

?

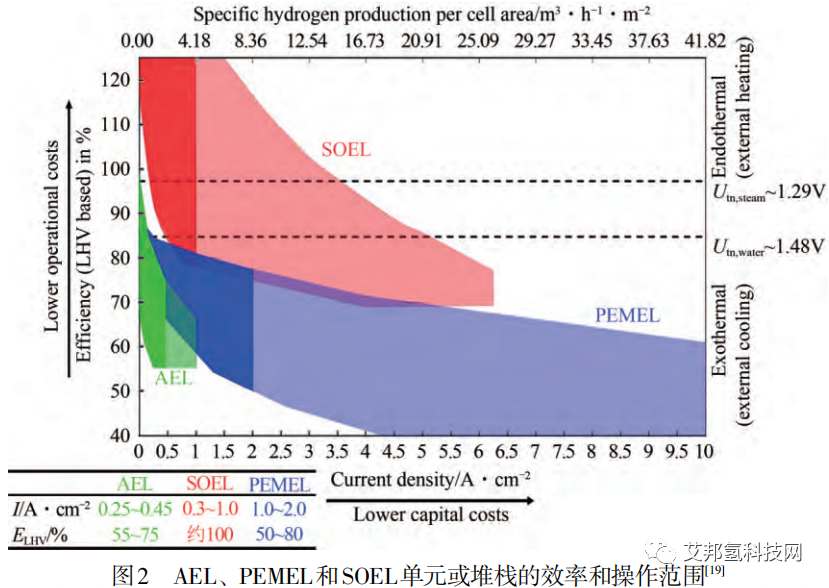

AEL 裝置使用 KOH 或 NaOH 水溶液作為電解質,隔膜為石棉,鎳材料用作電極。產生的氫氣的純度約為 99%,但必須通過脫附過程去除生成氣體中的堿霧,為此通常使用脫附。與 AEL 相比,PEMEL 以質子交換膜替代石棉膜,傳導質子并隔絕電極兩側的氣體。同時,PEMEL 裝置采用零間隙結構有助于其高壓操作,電解池體積更為緊湊精簡降低了電解池的歐姆電阻,大幅提高了電解池的整體性能。圖2顯示了三種主要的電解水制氫技術即 AEL、PEMEL 和 SOEL 的電解池性能總覽圖[19]。

縱軸是不同電流密度下電解池以低熱值(LHV)為基礎的效率,表示效率越高,操作成本越低。上橫軸表示不同電流密度下單位面積的產氫速率;下橫軸是電流密度的變化,表示電流密度越大,產氫能力越強,資本成本越低。圖2表明PEMEL的運行電流密度通常高于1A/cm,至少是AEL電解池的4倍以上;效率也略高于AEL,單位面積產氫速率也是三者中最具優勢的。從制氫效率的角度來看,SOEL 最高,PEMEL 次之,但是 SOEL 由于其操作溫度較高,解決材料降解和使用壽命方面具有較大的挑戰,因此仍處于開發階段,遠未達到商業化狀態。

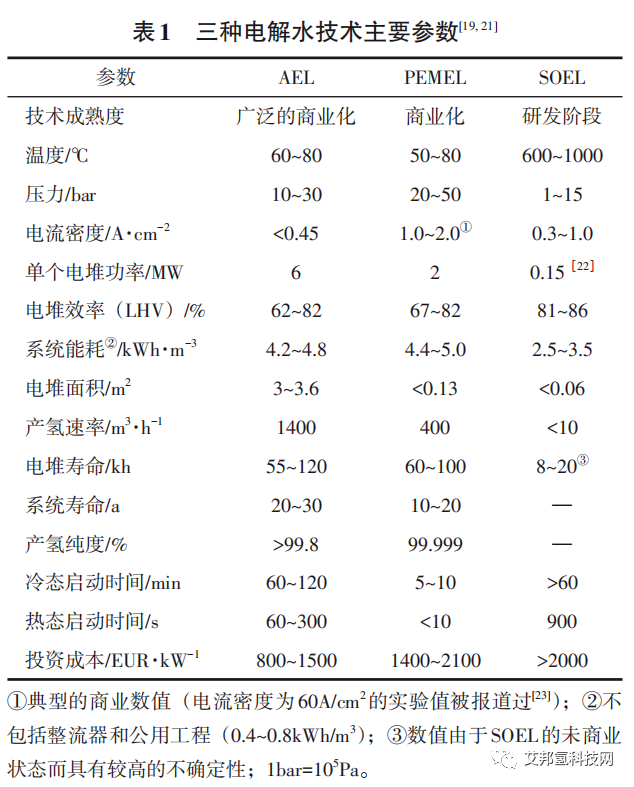

表1總結了三種電解水技術的主要參數。表1中的參數對比表明,AEL、PEMEL 兩項技術均已實現了商業化,具備MW級的制氫能力和較長的使用壽命;同時參數對比突出了PEMEL以下的優點:

①電解池運行電流密度顯著高于其他兩項技術,降低了電解的總體成本。高的電流密度是由于PEMEL 的質子交換膜比AEL 的電解質更薄,提供了良好的質子傳導性(0.1S/cm±0.02S/cm),從而減小了歐姆損失[20]。

②產氫純度最高,質子交換膜的氣體滲透率遠低于 AEL 的石棉膜,盡可能避免了氣體交叉滲透現象,這有助于 PEM 電解池在生成的氣體中沒有堿 霧, 因 此 對 環 境 更 加 友 好;同 時 這 也 允 許PEMEL 在寬范圍的功率輸入下工作。此外,質子交換膜能夠實現差壓設計,陽極端常壓,陰極端壓力最高可達350bar (1bar = 105Pa),有利于提高產氫純度。

③可冷啟動,一般5℃以上即可,運行溫度可為室溫~80℃,啟動時間為毫秒級,生產速率可以在整個負載范圍內發生變化,維持可再生能源穩定地輸入電網,使儲能應用更加靈活,而SOEL裝置由于組件的熱膨脹系數不同,開啟和關閉過程時間較長。

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊

我國 PEM 電解水技術正處在從研發向工業化的過渡階段,國內多家單位開展了PEMEL技術的研究工作。20世紀90年代初期中國航天員中心開展空間站電解制氧關鍵技術預先研究。2012 年,電解制氧裝置隨“天宮一號”發射順利實現在軌穩定運行,地面穩定運行達 23000h[70]。20 世紀 90 年代中國科學院大連化學物理研究所也開始研發PEMEL制氫,2019年與陽光電源簽訂PEMEL制氫技術戰略合作協議,合作開發百千瓦級以上大氣量PEMEL制氫裝備,助力PEMEL制氫科研成果有效轉化。2016年,淳華氫能聯合同行企業投資160億在浙江臺州建設國內首個氫能小鎮,其中六大產業集群包括了PEMEL制氫產業集群。淳華氫能水電解電堆實現在電解系統輕量化的基礎上,提高質子膜水電解池的性能[71],避免了運行過程中SPE膜由于高差壓出現剪切或機械損傷的問題[72]。2018年,三峽資本與全球最大的 PEM 制氫設備企業——美國普頓公司合作在國內設立生產工廠,引入先進的PEM 電解水制氫技術,進一步提升國內氫能裝備技術水平。

?

我國2019年1月1日開始實施的《壓力型水電解制氫系統安全要求》以及2020年1月1日開始實施的《壓力型水電解制氫系統技術條件》進一步規范了我國 PEM 水電解制氫技術行業,更有效地推動國內PEMEL制氫產業化進程。2019年中國氫能聯盟發布的《中國氫能源及燃料電池產業白皮書》中提到2030年左右氫能市場發展中期,可再生能源電解水制氫將成為有效供氫主體[73]。國內水電解制氫產品雖然在能耗、產氫純度及其他指標能夠與國外產品比肩甚至更具優勢,但在大規模、大功率水電解制氫方面,國內與國外相比還有很大程度的不足。因此國內PEMEL制氫產業迫切需要開發大容量、集成式的電解制氫設備,增加質子交換膜國產化程度并降低整個電解系統成本。

?

五、?PEMEL制氫的發展瓶頸

?

PEMEL制氫技術正在從研發走向工業化階段,商業化程度越來越成熟,在國外甚至已被大規模地應用于鋼鐵廠等行業進行脫碳[74]。但為了制氫成本、性能及耐用性等各方面能夠相較于堿性電解池更具優勢,PEMEL 技術必須繼續突破目前的發展瓶頸。

1、制氫成本

?

首先是降低制氫成本,其由運營成本和投資成本組成。運營成本主要是電力成本,依賴于可再生能源電力,由于資源分布(風、光)不均和負荷需求不平衡,輸送通道的制約,很大程度上影響可再生能源的消納和利用率。投資成本包括電堆系統、電力電子設備、氣體清潔裝置和其他前期成本。電力電子設備成本可以通過更好的電流-電壓匹配和工廠規模的平衡來解決,但是電堆系統需要進行技術開發才能達到成本目標。

為了通過創新進一步降低成本,需要將工作重點放在成本最高的組件上。電堆雙極板組件過去曾占電堆成本的51%[75],但通過采用沖壓工藝并消除了貴金屬鍍層,成本降低了75%,目前只占電堆成本的11%。現今常使用的商用PEM電解槽中,使用1m2的膜電極組成60kW的裝 置 , 在 3A/cm2 的 電 流 下 , 實 際 產 氫 量 可 達12.5m3/h。其中膜電極使用 Nafion 117 商用膜的價格在15000元左右,氣體擴散層的價格在10000元左右(共2m3),而催化劑的價格按使用Pt/C和IrO2計算,陰極催化劑原料的價格在 5000元左右,而陽極催化劑原料的價格在25000元左右,加上輔料和加工費用,總體價格會有 50% 以上的浮動。因此降低 MEA 和氣體擴散層的成本具有重要意義。

?

貴金屬作為稀缺資源,在很多領域有戰略應用,隨著貴金屬的大規模使用,貴金屬資源的大量使用,其價格也會逐漸攀升。因此使用非貴金屬替代是勢在必行的。如能減少使用一半貴金屬催化劑用量,就能降低至少30%的MEA原料成本。開發膜制備技術需要在減小膜厚度的情況下,注重質子傳導率、氫氧氣體交叉滲透以及高壓差下的機械穩定性三者之間的平衡[76],這是目前膜技術開發所面臨的瓶頸問題。而氣體擴散層的微觀結構對裝置的整體效率起著重要作用,需要在孔隙率和平均孔徑值方面進行優化。

?

2、電堆性能

?

其次是提高性能,電堆的性能主要取決于電極材料。目前無論是陽極材料還是陰極材料,性能最佳的仍是貴金屬基電催化劑。為了達到既提高性能又降低成本的目標,更多的研究需要關注于降低貴金屬的負載以及尋找高性能的貴金屬基電催化劑替代品。另一方面,OER 緩慢的動力學和OER 催化劑材料的不穩定性為PEMEL技術的最終商業化制造了技術障礙,利用原位表征技術和理論計算相結合,探索 OER 復雜的反應機理和活性中心的識別及動態演變是未來研究的關鍵[77]。

3、電堆壽命

?

最后是增強耐用性,延長電解池的壽命。PEMEL的電能大多由可再生能源多余的發電供給,而這種性質的電源會導致電解池波動性、間歇性地運行, 來應對頻繁的啟停瞬變。這種情況對PEMEL 會產生何種影響,相關的研究并不多。但可以參考其逆裝置PEMFC,PEMFC的啟停循環對電解池壽命有很大的負面影響,會引起催化劑材料的降解[78]。因此為了擴大當前的 PEMEL 技術在制氫市場中的份額,研究頻繁的啟停瞬變對 PEMEL耐用性的影響以及作出針對性地解決策略是必不可少的。通過市場提供的數據樣本對電堆各個組件的生命周期以及催化劑材料的降解機理進行研究是一個很好的途徑[79]。但由于 PEMEL 技術市場化程度并不算高,能夠提供的數據較少,因此如何改善預估組件壽命的方法,以及如何進行加速測試獲得更多的數據對電堆使用壽命進行研究以增強其耐用性是目前的一大挑戰。

?

六、PEMEL制氫的應用展望

?

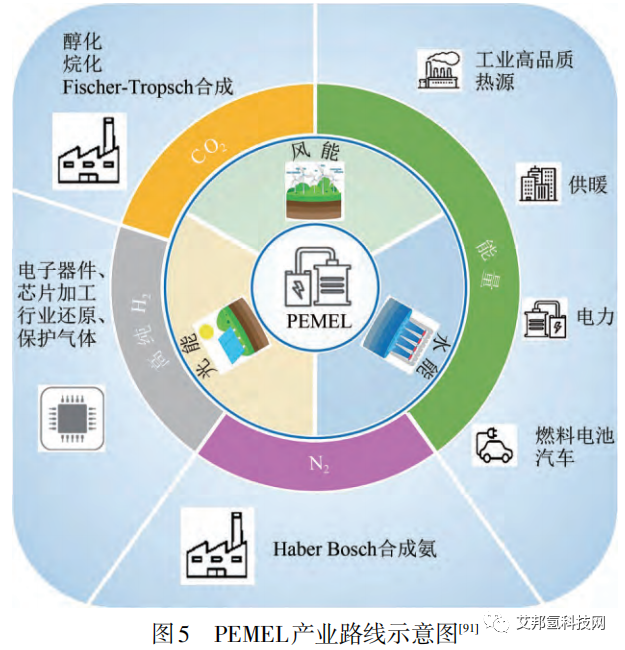

隨著規模從最初的實驗室應用擴大到工廠每天數百公斤氫氣供給以及電力成本的不斷下降,PEMEL 制氫技術在制氫市場將更具競爭力[80]。同時,由于PEM電解池的發展驅動因素與PEMFC不同,目前開始將燃料電池中許多材料和制造技術應用于電解池,為大幅度降低資本和運營成本提供了機會[81]。而且由于 PEMEL 技術應用條件靈活,采用該技術制氫的微型加氫站體積小,可以設計成可移動的集裝箱式,裝運方便,適合應用在土地有限的大城市、臨時場所、獨立的產業園區。

?

針對和下游產業的聯合應用,PEMEL 制氫技術能夠生成純度在 99.9% 以上的氫氣,可以在比AEL 電解裝置 (約 30bar) 更高的壓力 (約 50bar)下生產氫氣,更好地適應下游高壓需求的應用。

-

第一條途徑可以作為化工原料和來自工業廢氣或空氣中捕集的CO2合成甲烷、甲醇以及費托合成產品。 -

第二條途徑可以和來自空分的N2進行Haber-Bosch 合成氨[87]。 -

第三條途徑為直接作為能源應用,PEMEL 技術可以作為加氫站的制氫方法,為燃料電池汽車提供動能,減輕交通運輸行業造成的尾氣污染[88]。除運輸外,家庭供暖和工業高品質熱源也是可能出于脫碳目的而提高低碳氫需求的行業。將氫氣混合到現有的天然氣網絡中幾乎 不 需 要 對 基 礎 設 施 或 終 端 用 戶 設 備 進 行 調整[89-90]。 - 此外,超純氫氣作為還原氣體和保護氣體,是電子器件和芯片加工行業的關鍵原料,主要應用于半導體器件、集成電路芯片以及液晶平板顯示器生產等領域,隨著我國集成電路產業和軟件產業的升級轉型,超純氫氣將擁有更大的用武之地。

原文始發于微信公眾號(艾邦氫科技網):質子交換膜電解水制氫技術的發展現狀及展望