雙極板根據(jù)材料的不同可以分為金屬雙極板、石墨雙極板和復(fù)合材料雙極板,下表列出了不同材料雙極板的優(yōu)勢與劣勢。

表 不同雙極板材料的優(yōu)缺點(diǎn)

|

材料 |

優(yōu)勢 |

劣勢 |

|

無孔石墨 |

耐腐蝕性好,導(dǎo)熱性和導(dǎo)電性高,化學(xué)性能穩(wěn)定,制造工藝成熟 |

機(jī)械性能差(脆性),質(zhì)量和體積大,可加工性差,加工成本高 |

|

金屬 |

導(dǎo)熱性和導(dǎo)電性高,機(jī)械性能優(yōu)越,制造容易、成本低,結(jié)構(gòu)耐久性好,抗沖擊和振動(dòng),可形成超薄雙極板 |

容易腐蝕(膜和催化劑中毒,形成鈍化膜) |

|

復(fù)合材料 |

耐腐蝕、體積小、重量輕、強(qiáng)度高 |

機(jī)械強(qiáng)度差,電導(dǎo)率低,難以大批量生產(chǎn),價(jià)格高 |

本文綜述了石墨雙極板、金屬雙極板以及復(fù)合材料雙極板的特點(diǎn)、加工工藝及其制備方法,并對金屬雙極板涂層進(jìn)行了綜述,最后,介紹了不同材料雙極板燃料電池的應(yīng)用。

一、石墨雙極板

石墨由于其導(dǎo)電率高、化學(xué)穩(wěn)定性和熱穩(wěn)定性強(qiáng)且耐腐蝕的特點(diǎn),是目前國內(nèi)雙極板應(yīng)用的主流。石墨是一種多孔脆性材料,強(qiáng)度低脆性大,不能滿足雙極板氣密性要求,需要反復(fù)進(jìn)行浸漬、碳化處理制成無孔石墨板。

無孔石墨板一般由碳粉/石墨粉和石墨化樹脂在高溫(2500 ℃)條件下石墨化制備而成的。這個(gè)過程需要進(jìn)行嚴(yán)格的升溫程序,因此,生產(chǎn)周期長、成本高。另外,石墨化后由于雜質(zhì)的蒸發(fā),可能會(huì)出現(xiàn)新的孔隙,導(dǎo)致石墨板表面的孔隙率為 20%~30%。

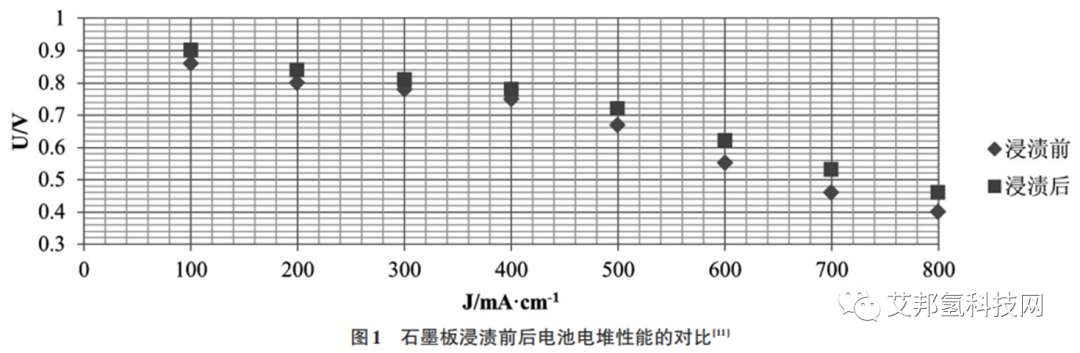

氣孔的存在有著導(dǎo)致PEMFC泄漏,從而降低反應(yīng)氣體濃度,進(jìn)而降低電堆性能的風(fēng)險(xiǎn),所以需要對石墨板進(jìn)行浸漬處理,以降低其孔隙率并改善其表面質(zhì)量,目前應(yīng)用較為廣泛的是經(jīng)過反復(fù)浸漬的無孔石墨板。圖1展示了浸漬前后電堆電流密度(J)電壓(U)曲線的對比,可以看出浸漬后的雙極板組裝成的電堆性能有了明顯提升。

1.機(jī)加石墨板

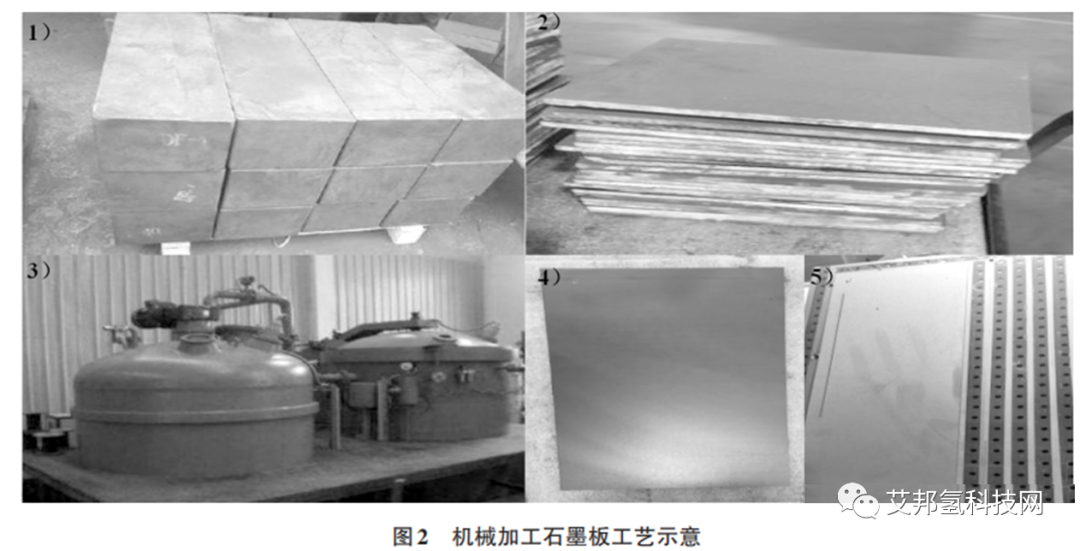

國內(nèi)生產(chǎn)商大多采用人工石墨機(jī)械加工的方式實(shí)現(xiàn),流程圖如圖2所示,其工藝步驟主要包括:

-

原材料準(zhǔn)備:在 1 000~1 300 ℃的溫度下,將焦炭和瀝青混合后焦化形成碳素,然后將碳素材料浸漬瀝青、烘焙,再用電熱爐在 2 500~3 000 ℃的溫度下,予以石墨化;

-

切片:根據(jù)雙極板尺寸進(jìn)行粗略切片處理;

-

浸漬:石墨切片之后進(jìn)行樹脂浸漬處理,浸漬的目的是用合成樹脂填塞石墨表面和內(nèi)部的孔隙,一般要浸漬 24 h,然后進(jìn)行熱處理使樹脂固化而制成,根據(jù)浸漬樹脂的不同,分為酚醛浸石墨和糠醇浸石墨等;

-

打磨:由于切片后的尺寸較為粗糙,而且浸漬后的石墨板表面光潔度也差,所以需要粗磨、中磨和細(xì)磨;

-

雕刻加工:雕刻加工是雙極板加工關(guān)鍵步驟,雙極板的尺寸公差以及流場的質(zhì)量取決于雕刻機(jī)的精度。

由于石墨板的低強(qiáng)度和脆性,此加工方法不適合形成超薄雙極板(小于 1.5 mm)。而這種方法可能會(huì)導(dǎo)致刀具與石墨的摩擦過大,導(dǎo)致雙極板的尺寸精度和表面質(zhì)量較差。

Lei等發(fā)現(xiàn),在加工過程中,石墨被壓碎成小顆粒和細(xì)塵,刀具在刀尖處受到高沖擊和壓應(yīng)力,流道的加工還增加了總成本,因此,該方法在國外已逐漸被淘汰,國外大部分廠商采用注塑成型或模壓成型的生產(chǎn)方式。

2.注塑石墨板

注塑石墨板是將一定比例的石墨與樹脂混合料從注塑機(jī)的料斗送入機(jī)筒內(nèi),被加熱融化后的混合料通過加壓經(jīng)由噴嘴注入閉合模具內(nèi),經(jīng)冷卻定形后,脫模得到制品。為了提高雙極板的導(dǎo)電性,可以在混合物中加入一些金屬粉末,同時(shí)可以加入碳纖維或陶瓷纖維來提高機(jī)械強(qiáng)度。

然而,注塑成型也有許多缺點(diǎn),如長時(shí)間的粘結(jié)劑去除(長達(dá)7 天),厚截面開裂,尺寸限制以及缺陷。進(jìn)一步石墨化可以提高板材的性能,但這將大大增加成本,因此,該方法不適合大規(guī)模生產(chǎn)。

3.模壓石墨板

為了解決加工成本高及規(guī)模化生產(chǎn)的問題,研究者開始采用模壓成型工藝制造雙極板。其工藝流程為:首先對石墨粉與樹脂的混合材料進(jìn)行制備,然后對混合材料和模具進(jìn)行前處理,采用聚合物的熔融溫度和一定壓力,使得粉料在模具中流動(dòng)并充滿整個(gè)行腔,固化脫模后得到雙極板。如果粘結(jié)劑為熱固性塑料,一般只需要幾分鐘就可以固化脫模;如果所用粘結(jié)劑為熱塑性塑料,則需將模具冷卻到粘結(jié)劑熔點(diǎn)以下的溫度后脫模。

總體來說,目前石墨雙極板市場需求量大,但其空隙問題、成本問題以及加工時(shí)長問題仍有待完善。另外,在保持一定機(jī)械強(qiáng)度和良好阻氣作用的前提下,雙極板厚度應(yīng)盡可能地薄,以減少對電流和熱的傳導(dǎo)阻力。

從當(dāng)前國內(nèi)氫燃料電池汽車運(yùn)營實(shí)際情況來看,客車、物流車、環(huán)衛(wèi)車、叉車等商用車型成為市場主推車型,而商用車的高頻次使用場景決定了其對零部件的耐久性有要求較高。石墨雙極板正是憑借其耐久性長,因而更適合當(dāng)前示范運(yùn)營的燃料電池商用車領(lǐng)域。

二、金屬雙極板

與石墨雙極板相比,金屬雙極板因其具有良好的導(dǎo)電性、導(dǎo)熱性、機(jī)械加工性、制作工序較少、可制作超薄雙極板,并且量產(chǎn)工藝成熟,可以大幅降低量產(chǎn)成本而備受關(guān)注。到目前為止,不銹鋼、鋁合金、鈦合金、鎳合金、銅合金和金屬基復(fù)合材料已被應(yīng)用于雙極板制造。但使用過程中存在易腐蝕的缺點(diǎn),需要表面改性涂層保護(hù)。

1.金屬雙極板成型工藝

沖壓與液壓成型工藝

沖壓工藝是用壓力裝置和剛性模具對板材施加一定的外力,使其產(chǎn)生塑性變形,從而獲得所需形狀或尺寸的一種方法。沖壓坯主要為熱軋和冷鐓鋼板,占世界鋼材的 60%~70%。因此,從原材料的角度來看,沖壓工藝占主導(dǎo)地位。而且,沖壓工藝生產(chǎn)的雙極板成本低和生產(chǎn)率高,具有薄(低至 0.051 mm)、均勻和高強(qiáng)度的特性,廣泛用于汽車,航空航天和其他領(lǐng)域。

液壓成型工藝是一種利用液體或模具作為傳力介質(zhì)加工成產(chǎn)品的一種塑性加工技術(shù),液壓成型原理圖如圖3所示。與沖壓工藝相比,模具需求量少(只需要一套模具)。液壓成型在尺寸和表面質(zhì)量方面優(yōu)于沖壓工藝,而沖壓工藝具有較高的生產(chǎn)率。

橡膠墊成型工藝

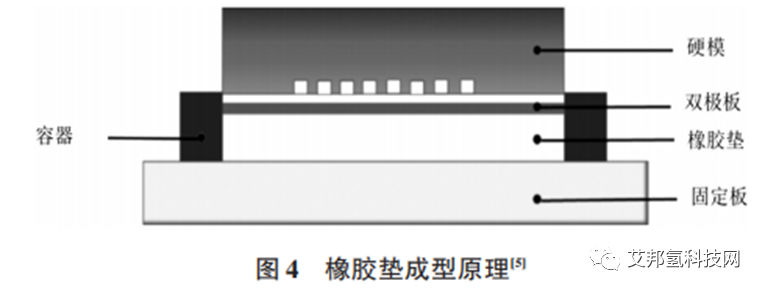

橡膠墊成型,也稱為柔性成型工藝,是一種用于微/中型流道成型的新型沖壓方法,該方法可以解決沖壓和液壓成型過程中的裂紋、皺紋和表面波紋的問題。橡膠墊成型原理如圖4所示,它由一個(gè)剛性模具和一個(gè)橡膠板組成,并且它們之間的接觸表面是柔性的,這極大地提高了微尺度流道的可成型性。

另外,橡膠墊和剛性模具不需要在成型過程中精確組裝,從而可以大大減少時(shí)間和成本。這種成型的主要缺點(diǎn)是橡膠墊的使用壽命短,需要經(jīng)常更換。

2.金屬雙極板涂層

盡管金屬有很多優(yōu)點(diǎn),但金屬雙極板更容易被腐蝕,這會(huì)對其性能和耐久性產(chǎn)生不利影響。

金屬雙極板產(chǎn)生腐蝕的原因是:

-

在陽極處,由于還原環(huán)境的存在,將起保護(hù)性作用的金屬氧化物層還原,形成氫化物并使金屬溶解在水中,金屬通過水蒸氣混入燃料流中,可能潛在地增加質(zhì)子交換膜污染的風(fēng)險(xiǎn)并且對催化劑層的活性造成不利影響;

-

在陰極處,氧化環(huán)境的存在會(huì)大大提高金屬雙極板的腐蝕速率,從而導(dǎo)致性能下降,甚至整個(gè)電池堆過早失效。

表 金屬雙極板的涂層材料

|

涂層類型 |

涂層處理 |

雙極板材料 |

|

金 |

脈沖電流電鍍沉積 |

鋁、鈦、鎳、不銹鋼 |

|

石墨箔層 |

噴漆或壓制 |

鋁、鈦、鎳 |

|

石墨夾層 |

物理蒸汽沉積或化學(xué)陽極電鍍/氧化保護(hù)涂覆 |

鋁、鈦、鎳、不銹鋼 |

|

銦錫氧化物 |

電子束蒸發(fā) |

不銹鋼 |

|

氧化鉛 |

蒸汽沉積與濺鍍 |

不銹鋼 |

|

不銹鋼 |

物理蒸汽沉積或化學(xué)蒸汽沉積、無電鍍沉積 |

鋁、鈦、不銹鋼 |

豐田汽車公司率先在旗下Mirai燃料電池汽車上使用金屬雙極板和涂層,解決了腐蝕、成本和導(dǎo)電等一些列問題。金屬雙極板的涂層材料如表3所示,從表中可以看出金屬雙極板的涂層材料主要包括2類:

-

第1類是碳基涂層,如石墨涂層;

-

第2類是金屬基涂層,如貴金屬涂層、金屬碳化物或氮化物涂層及金屬氧化物涂層等。

從涂層的工藝路線來看,目前主要有4類不同的工藝路線:電鍍、化學(xué)渡(例如:熱浸渡、涂料噴裝、噴 涂)、CVD(化學(xué)氣相沉積)、PVD(物理氣相沉積)。

目 前,國內(nèi)在金屬板涂層方面應(yīng)用更多是PVD工藝。采 用 PVD 工藝的涂層純度高、致密性好,涂層與基體結(jié)合牢固,涂層不受基體材料的影響,是比較理想的金屬雙極板表面改性技術(shù)。

三、復(fù)合材料雙極板

復(fù)合材料雙極板能較好地結(jié)合石墨板與金屬板的優(yōu)點(diǎn),具有密度低、抗腐蝕、易成型的特點(diǎn),能夠使電堆裝配后達(dá)到更好的效果。但是,目前加工周期長、長期工作可靠性較差限制了其應(yīng)用。復(fù)合雙極板按照結(jié)構(gòu)可分為結(jié)構(gòu)復(fù)合雙極板和材料復(fù)合雙極板。

1.結(jié)構(gòu)復(fù)合雙極板

結(jié)構(gòu)復(fù)合雙極板是以薄金屬或其它高強(qiáng)度、高致密性的導(dǎo)電板作為分隔板,以有孔薄碳板、金屬網(wǎng)等作為流場板,以導(dǎo)電膠黏合。這種復(fù)合結(jié)構(gòu)雙極板結(jié)合了金屬板與石墨板的優(yōu)點(diǎn),由于金屬板的引入,使石墨只起導(dǎo)電與形成流道的作用,而不需要致密與增強(qiáng)作用,同時(shí)由于石墨板的間隔,金屬板不需要直接接觸腐蝕介質(zhì),減輕了金屬雙極板的腐蝕,這樣使得雙極板具有耐腐蝕、良導(dǎo)電、體積小、質(zhì)量輕、強(qiáng)度高的優(yōu)勢,但缺點(diǎn)是制作過程較為繁瑣,密封性相對較差。

2.材料復(fù)合雙極板

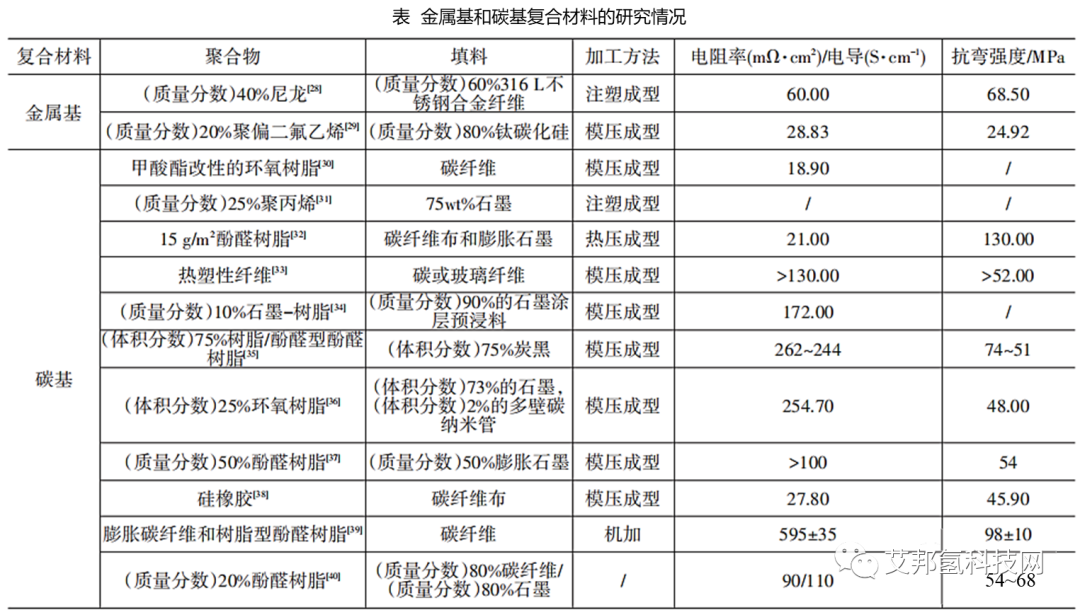

材料復(fù)合雙極板主要是通過熱塑或熱固性樹脂料混合石墨粉/增強(qiáng)纖維形成預(yù)制料,并固化/石墨化后成型。復(fù)合材料型雙極板又可以分為碳基復(fù)合材料雙極板和金屬基復(fù)合材料雙極板。下表列出了金屬基和碳基材料復(fù)合雙極板的研究情況。

碳基復(fù)合材料雙極板可以根據(jù)導(dǎo)電填料及樹脂配比調(diào)整雙極板的導(dǎo)電性能和機(jī)械強(qiáng)度,可以采用模壓或注射成型工藝進(jìn)行批量化生產(chǎn),降低雙極板制造成本,未來具有較大應(yīng)用前景。金屬基復(fù)合材料雙極板通常采用金屬作為分隔板,邊框采用塑料、聚礬、碳酸酯減輕電池組的質(zhì)量,邊框與金屬板之間采用導(dǎo)電膠粘接,以注塑與焙燒法制備的有孔薄碳板或者石墨板作為流場板。

金屬基復(fù)合材料雙極板集合了石墨雙極板和金屬雙極板的優(yōu)點(diǎn),但是由于其結(jié)構(gòu)及制備工藝復(fù)雜,難以實(shí)現(xiàn)批量化生產(chǎn),生產(chǎn)成本遠(yuǎn)高于碳基復(fù)合材料雙極板,在 PEMFC中推廣有一定困難,但是對于特殊場景用途具有一定優(yōu)勢。

原文始發(fā)于微信公眾號(艾邦氫科技網(wǎng)):氫燃料電池雙極板材料及制備

艾邦氫能產(chǎn)業(yè)鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍(lán)時(shí)代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動(dòng)力、巴拉德、現(xiàn)代汽車、神力科技、中船712等等,可以按照標(biāo)簽篩選,請點(diǎn)擊下方關(guān)鍵詞試試

艾邦氫能產(chǎn)業(yè)鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍(lán)時(shí)代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動(dòng)力、巴拉德、現(xiàn)代汽車、神力科技、中船712等等,可以按照標(biāo)簽篩選,請點(diǎn)擊下方關(guān)鍵詞試試