侯樹文 科技日報記者?王春

在上海治臻位于臨港新片區(qū)的沖壓生產(chǎn)車間,體型龐大的沖壓設(shè)備的下面,厚度只有0.1毫米的金屬板上被沖壓出一道道細(xì)密流道。這些流道深度在0.3毫米-0.5毫米之間,寬度在0.8-1.0毫米之間。記者了解到,氫燃料電池核心零部件金屬雙極板上的細(xì)密流場具有跨尺度特征,要求達(dá)到微米級的精度。為了保證每副金屬雙極板生產(chǎn)的精度和一致性,在上海治臻的生產(chǎn)車間,每一塊金屬板的擺放角度都要經(jīng)過嚴(yán)格培訓(xùn)。

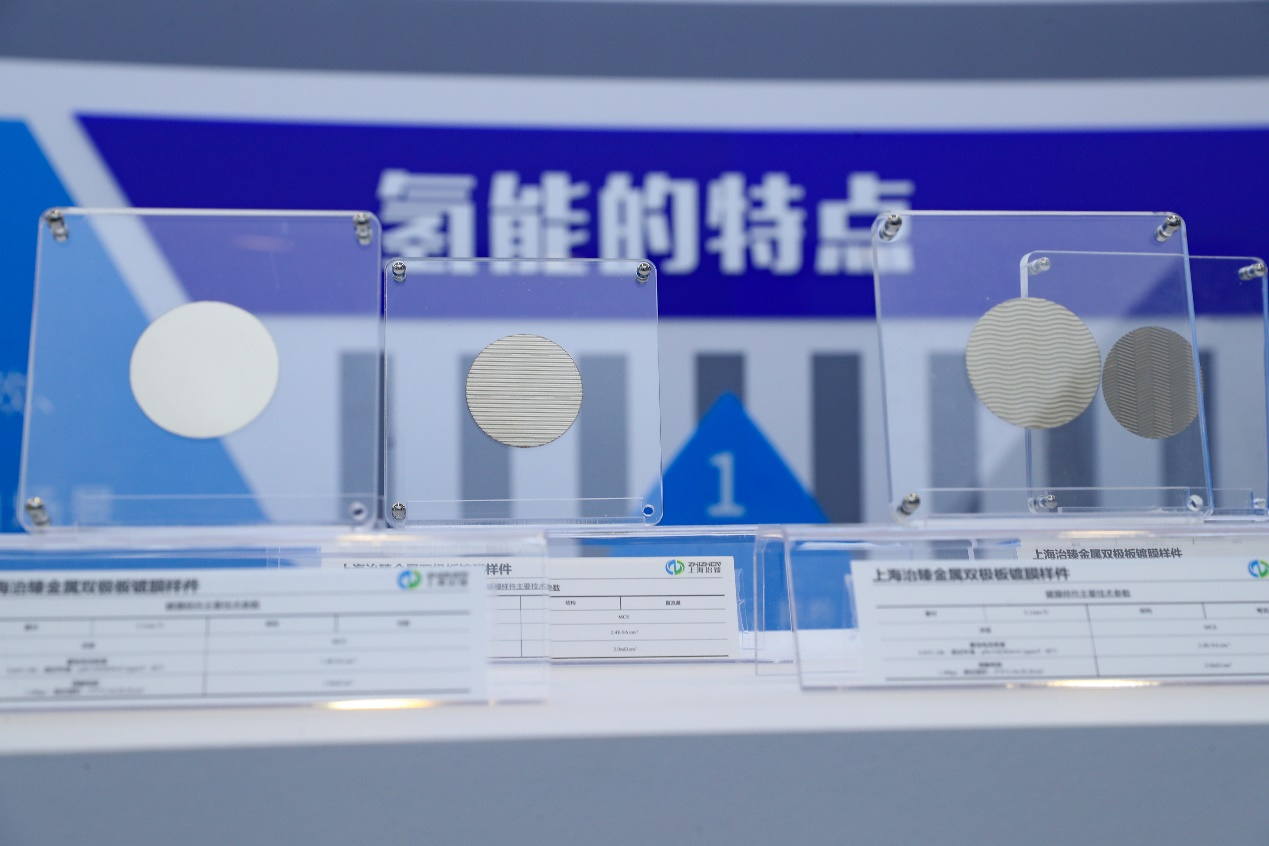

??“高功率密度燃料電池薄型金屬雙極板及批量化精密制造技術(shù)”獲上海市技術(shù)發(fā)明獎特等獎 ?攝/睿寧

在氫燃料電池汽車中,電堆是氫氣和氧氣發(fā)生化學(xué)反應(yīng)的場所,流道主要用于氣體的分配。“金屬雙極板流道中的氫氣在催化劑作用下發(fā)生電離反應(yīng),產(chǎn)生的氫離子透過兩片雙極板之間的膜電極,與另一塊極板上的氧氣反應(yīng)成水,最終形成電流。”上海治臻新能源裝備有限公司總經(jīng)理藍(lán)樹槐介紹到。5月19日,上海市科學(xué)技術(shù)獎頒發(fā),該公司參與的“高功率密度燃料電池薄型金屬雙極板及批量化精密制造技術(shù)”獲上海市技術(shù)發(fā)明獎特等獎。

電堆是氫燃料電池整車制造的核心。“金屬雙極板是氫燃料電池關(guān)鍵組件之一”,該項目第一完成人上海交通大學(xué)來新民教授介紹,“功率為100kW的電堆需要400多片金屬雙極板和膜電極疊裝而成,其中雙極板占電堆體積的80%,承載氫、氧、水三場傳輸和導(dǎo)電功能。”

創(chuàng)新工藝實現(xiàn)燃料電池車全功率驅(qū)動

據(jù)了解,在氫燃料電池產(chǎn)業(yè)領(lǐng)域,與國際先進(jìn)水平相比,我國在基礎(chǔ)材料、關(guān)鍵核心零部件等方面還有較大的差距。國內(nèi)氫燃料電池領(lǐng)域,質(zhì)子交換膜、催化劑、膜電極等關(guān)鍵零部件缺失,以及產(chǎn)業(yè)化高成本一直是套在這匹馬上的雙重枷鎖。其中質(zhì)子交換膜被美國一家企業(yè)壟斷,該公司掌握了全球90%的市場。

根據(jù)我國2016年發(fā)布的“節(jié)能與新能源汽車技術(shù)路線圖”,2030年,中國氫燃料電池汽車的規(guī)模達(dá)到100萬輛。上海治臻建立了全套的金屬極板制造技術(shù)體系,打破國外壟斷,突破電堆核心部件自主化,為上汽乃至中國氫燃料電池技術(shù)躋身國際一流行業(yè)提供了關(guān)鍵支撐。

從2005年上海交大實驗室的基礎(chǔ)研究,到2010年世博會期間的工程化應(yīng)用,再到2016年至今的產(chǎn)業(yè)化落地,金屬雙極板歷經(jīng)十多年核心技術(shù)攻關(guān)。

與傳統(tǒng)的石墨極板相比,金屬雙極板在厚度、槽深偏差、壽命、產(chǎn)業(yè)化具有優(yōu)勢,更加符合車用電堆高功率密度、大功率輸出、長壽命運行和低成本制造的要求。據(jù)了解,基于“兩板三場”的新結(jié)構(gòu),金屬極板厚度要比業(yè)界最薄的石墨板降低52%,比石墨極板電堆功率密度提升2.4倍,使得提高功率的同時,減少了電堆體積,實現(xiàn)電堆在轎車前艙的布置。

2019年世界新能源汽車大會上,“兩板三場”金屬雙極板燃料電池被評為代表新能源汽車方向的八項前沿技術(shù)之一。傳統(tǒng)的“三板三場”結(jié)構(gòu)由陽極板、隔板、陰極板三層構(gòu)成。而“兩板三場”結(jié)構(gòu)則通過沖壓件的間隔支撐和錯層密封形成翻轉(zhuǎn)的流場,采用兩個沖壓件形成獨立聯(lián)通的氫、氧、水三個流場。

基于該結(jié)構(gòu),團隊發(fā)明氫、氧、水流場的新型分配形式,從第一代直道流道、到第二代叉分流道再到第三代導(dǎo)流島分配,通過板厚減薄和流場勻化,雙極板功率密度由2.4kW/L、2.75kW/L提高到3.3kW/L。

此外,該項目還創(chuàng)新多工序精密成形工藝,將流道深度精度提高了4倍,突破金屬雙極板電堆疊裝的接觸均勻性瓶頸,開發(fā)出首個400片115kW大功率車用電堆,實現(xiàn)氫燃料電池車的全功率驅(qū)動;發(fā)明不銹鋼雙極板耐蝕導(dǎo)電多元復(fù)合涂層,國內(nèi)首次通過10000小時壽命考核,滿足10年使用壽命要求;

年產(chǎn)50萬片,占據(jù)國內(nèi)主流市場

量產(chǎn)規(guī)模和自動化生產(chǎn)影響氫燃料電池產(chǎn)業(yè)成本,而上海治臻金屬雙極板量產(chǎn)規(guī)模已達(dá)到年產(chǎn)50萬片。沖壓、焊接、涂層、密封到最后的成品,每天1000多片的金屬極板在治臻新能源的生產(chǎn)線上產(chǎn)出。

在核心技術(shù)開發(fā)過程中,團隊的最大挑戰(zhàn)在于克服供應(yīng)商配套加工能力不足。“比如前期研究中,基材厚度均勻性、模具的加工精度不能滿足要求,團隊就要通過流道構(gòu)型和工藝設(shè)計等給予其更大的自由度。”藍(lán)樹槐表示。隨著主機廠市場需求增加,氫燃料電池金屬雙極板產(chǎn)業(yè)化進(jìn)程加速,提高了國內(nèi)產(chǎn)業(yè)鏈協(xié)同配套能力。

為了讓金屬雙極板達(dá)到批量化生產(chǎn),技術(shù)團隊自主研發(fā)了30多套新的裝備。從單極板成形、雙極板振鏡掃描激光焊接、磁控濺射涂層等裝備,實現(xiàn)金屬雙極板多品種連續(xù)化制造,建成首條多品種金屬極板全工藝流程生產(chǎn)線,建立極板質(zhì)量控制系統(tǒng),是全國第一家通過IATF16949質(zhì)量認(rèn)證的金屬雙極板生產(chǎn)線。

上海治臻首次實現(xiàn)了高性能高精度金屬雙極板從構(gòu)型設(shè)計到全工藝鏈加工的一體化交付能力,其產(chǎn)品在上汽集團、長城汽車、新源動力、中船重工、武漢理工新能源、上海電氣等國內(nèi)知名主機廠、電堆公司得到批量應(yīng)用,占據(jù)國內(nèi)氫燃料電池金屬雙極板市場90%以上。

艾邦氫能產(chǎn)業(yè)鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍(lán)時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現(xiàn)代汽車、神力科技、中船712等等,可以按照標(biāo)簽篩選,請點擊下方關(guān)鍵詞試試

資料下載:

艾邦氫能產(chǎn)業(yè)鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍(lán)時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現(xiàn)代汽車、神力科技、中船712等等,可以按照標(biāo)簽篩選,請點擊下方關(guān)鍵詞試試

資料下載: