隨著近年來氫電的發展,燃料電池憑借其高效、清潔的特性而在市場上備受關注。在燃料電池的制備過程中不可缺少的是高催化活性及高穩定性的催化劑。常見的有以石墨為載體的載鉑催化劑——Pt/C催化劑,即鉑碳催化劑。該燃料電池催化劑要求鉑納米顆粒在3~5nm之間,而載體的碳基除了要求內部孔道大小均一外,對載鉑后的催化劑整體平均粒徑分布也已經被各大企業、研究所列為重點關注范圍之內。

經球磨或其他方式獲得的鉑碳催化劑,初始粒徑大多可達亞微米級別,而要進一步對催化劑進行均質、分散處理并使其達到200納米左右,可使用高壓微射流均質機進行處理。

我們選取一組初始工藝并不理想的尾料催化劑,使用意大利PSI-20高壓微射流均質機對催化劑進一步加工,并采用動態光散射儀及全自動顆粒計數儀結合的方式進行粒度分析。

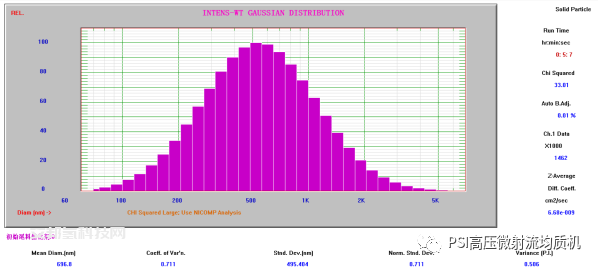

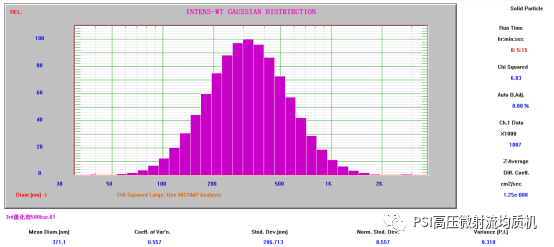

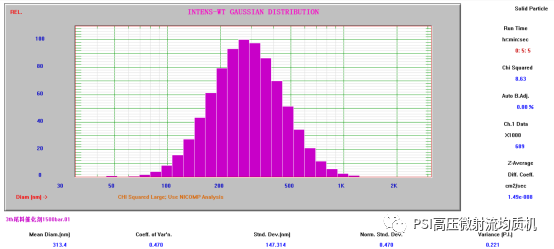

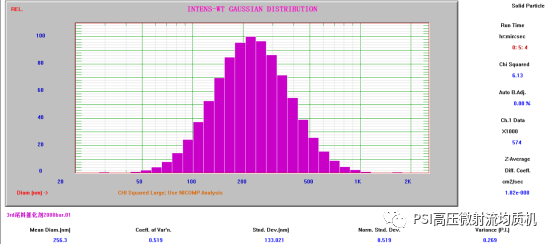

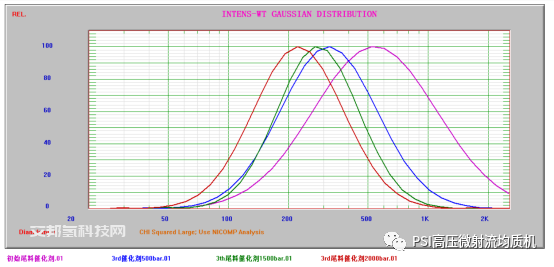

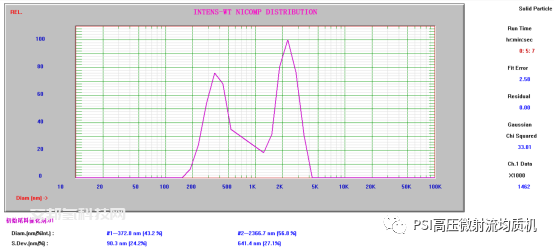

使用不同壓力均質3次后,可以發現催化劑的平均粒徑隨壓力增大,其粒徑降低的效果也逐步提升。在觀察催化劑總體的平均粒徑分布時,“高斯分布”的表征方式對于組分比較均一的樣品較為合適,而此時我們發現在均質前后的檢測結果中,“Chi?Squared”值(即卡方值)較大——當Chi?Squared超過3時,代表樣品中存在多個組分,此時“高斯分布”的表征方式并不準確,軟件提示使用“Nicomp多峰分布”分析方法。切換至Nicomp多峰分布后可以看到:

選取2000bar均質3次后的催化劑再次均質3次:

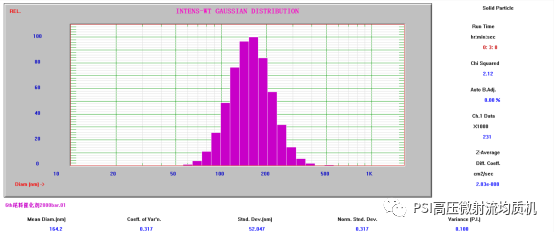

均質6次后的尾料催化劑平均粒徑達到了164.2nm,且不再存在多組分情況,樣品粒徑分布十分均一。

至此,Nicomp?380 N3000動態光散射儀僅能對鉑碳催化劑的粒徑進行“整體”的定性表征,而對于其少數的“尾端大顆粒”數量的進行定量分析也是至關重要。

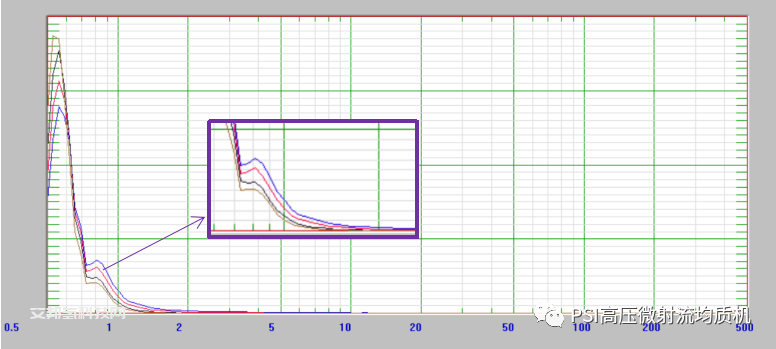

我們將均質前后的Pt/C催化劑使用AccuSizer 780 A7000 AD全自動顆粒計數儀進行顆粒數量分析,其結果展示了在經過PSI-20高壓微射流均質機處理前后催化劑“尾端”粒徑分布發生的有趣變化:(橫坐標為粒徑,檢測范圍:0.5μm-400μm,縱坐標為顆粒數量)

隨著微射流均質壓力的升高,催化劑尾端的大顆粒數量逐步減少,而在靠近500納米處的數量逐步升高。AccuSizer 780 A7000 AD全自動顆粒計數儀采用的是單顆粒光學傳感技術(SPOS),可對樣品中的粒子進行單顆粒計數,其高分辨率能夠給出真實的樣品粒徑分布,而這一檢測結果也符合動態光散射儀的定性表征結果。

將“尾端”大顆粒的部分放大比對,PSI-20高壓微射流均質機的處理效果即更為明顯地展現出來了。

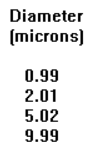

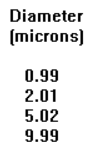

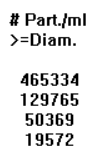

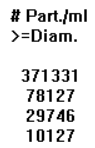

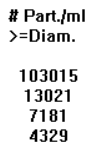

進一步通過定量的檢測數據來比對,調取出顆粒數量的檢測結果,并將其自定義區分為四個數據通道(儀器一共可以512個數據通道進行分析)——大于0.99微米、大于2.01微米、大于5.02微米以及大于9.99微米。

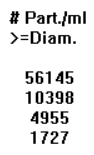

經檢測對比初始催化劑以及經過2000bar壓力均質3次的結果:圖例四組結果從左至右分別對應:初始催化劑、500bar壓力均質3次、1500bar壓力均質3次、2000bar壓力均質3次。

大于2微米的顆粒濃度由129765顆/毫升降至10398顆/毫升,減少了91.99%;

大于5微米的大顆粒濃度由50369顆/毫升降至4955顆/毫升,減少了90.16%;

大于10微米的大顆粒濃度由19572顆/毫升降至1727顆/毫升,減少了91.17%。

均質后的粒徑分布結果與樣品初始狀態息息相關,除了直觀的通過動態光散射儀檢測納米平均粒徑變化以外,尾端少數“大顆粒”的去除效果為更具深度的粒徑分析方式——往往正是鉑碳催化劑中的這少量尾端大顆粒影響了本身的穩定性并使其更容易團聚。而采用單粒子光學傳感技術(SPOS)的激光粒度儀能夠獲得比傳統的激光衍射儀(檢測范圍較寬,從0.03μm-3500μm)更為精準的分析結果,SPOS的檢測方式對極少數的大顆粒尤其敏感,精準到個數。但激光衍射儀僅能給出一條經過平滑處理后的高斯分布結果,例如:當大于10微米的顆粒濃度發生幾百、幾千顆/毫升的變化時,激光衍射法測得的結果并無明顯差異。

通過結合動態光散射儀及全自動顆粒計數儀對Pt/C催化劑進行平均粒徑、顆粒濃度分析可以得出:使用意大利PSI-20高壓微射流均質機進行處理后的燃料電池催化劑,其粒徑分布有著明顯的減小(可至200納米以下)且分布更加均一,對于少數尾端大顆粒的去除效果同樣非常出色。

原文始發于微信公眾號(奧法美嘉 粒度專家):燃料電池鉑碳催化劑的粒徑檢測及均質處理方案

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載: