一、MEA

為了形成MEA,催化劑可以直接沉積在膜上,稱為催化劑包覆膜(CCM)技術(shù);也可以沉積在基板上,稱為催化劑包覆基板(CCS)技術(shù)。涂覆基材的典型制備方法,對于AEMWEs通常是GDL或PTL的選擇,包括濕法路線,其中催化劑粉末和離聚物與合適的溶劑混合,以產(chǎn)生穩(wěn)定的漿料。漿料通過噴涂或噴涂到GDL支架上。這些應(yīng)用在燃料電池領(lǐng)域的技術(shù)已經(jīng)在PEMWEs和最近的AEMWEs中得到了優(yōu)化。為了減少與濕路MEA制造方法有關(guān)的大量溶劑的使用和浪費,也正在研究新的替代薄膜沉積方法。化學(xué)氣相沉積、原子層沉積、離子束濺射沉積或磁控濺射是這種薄膜沉積方法的例證。

CCS方法通過將催化劑油墨和漿料直接沉積在適當(dāng)?shù)幕迳希梢愿菀椎乜刂浦苽鋱怨毯头€(wěn)定的催化劑層。另外,CCM方法的好處是催化劑層與膜界面的接觸有改善,從而提高離子導(dǎo)電性,這可以從界面的接觸電阻降低可以得到佐證。CCM主要的擔(dān)憂是離聚體的穩(wěn)定性可能會受到損害,并且在催化劑沉積過程中可能會引入膜的表面變化,如溶脹。CCM和CCS工藝制備的MEAs之間的比較并不容易,因為諸如膜穩(wěn)定性、離聚體和膜相容性以及沉積技術(shù)等許多因素會導(dǎo)致可能存在明顯的差異。

Miller等人最近的一篇綜述準(zhǔn)確地說明了這一點,對于CCS和CCM工藝制備的MEAs,在1.8 V下記錄的平均電流密度相似(約200mA/cm2)。另研究發(fā)現(xiàn),對于不同工藝制備的MEAs,AEMWE單電池的性能在很大程度上取決于操作溫度、催化劑類型(PGM與非PGM)和電解質(zhì)。其他研究報告顯示CCM陰極和CCS陽極電極配置的最佳性能,因為CCM方法由于陽極催化劑顆粒的分層而導(dǎo)致的電池穩(wěn)定性較差。

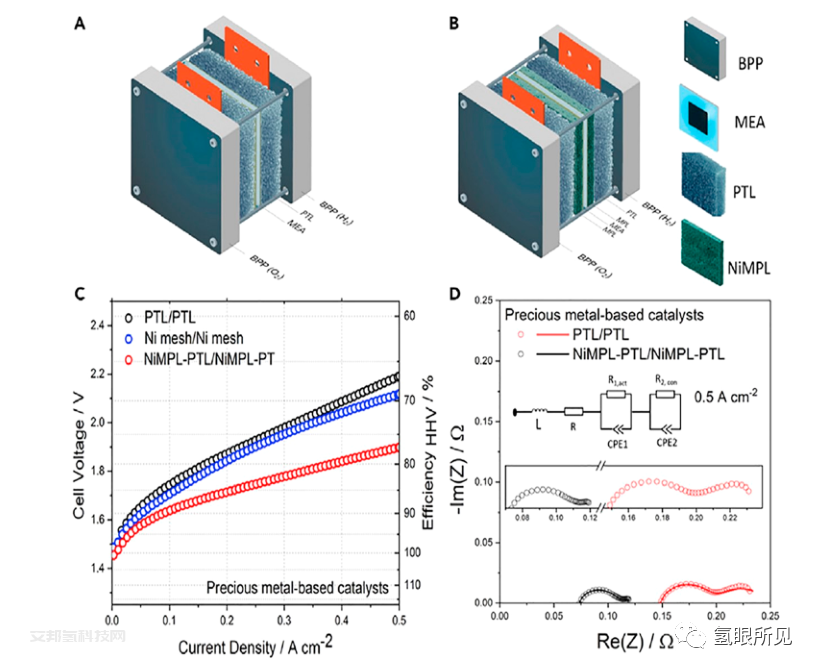

降低膜和CCS形成陽極之間界面接觸電阻的另一種策略是在PTL和MEA之間增加一個微孔層(MPL),如下圖所示。當(dāng)使用給水運行時,NiMPL PTL實現(xiàn)了改進(jìn)電氣連接和液體/氣體的輸送。

(B)在陽極和陰極上添加一個Ni MPL -PTL。

(C) AEMWE電池在60°C下給水和配置的PTL/PTL(商用鎳網(wǎng))和NiMPL-PTL/NiMPLPTL的性能測量。

(D)兩種電池配置在0.5 A/cm2(從50 kHz到100 mHz)下的電化學(xué)阻抗譜測量。

因為涉及到許多變量,所以確定影響MEA和催化劑層的制備參數(shù)某種程度上是一種試驗方法。從PEMWEs和FC(燃料電池)獲得的一些知識可以擴(kuò)展到AEMWEs。此外,MEA組分的分子動力學(xué)建模結(jié)合實驗驗證可以更快地推進(jìn)該領(lǐng)域。總的來說,熱壓MEA有利于增加催化劑層與AEM之間的接觸,盡管AEM可能會變干燥。AEM和AEI的Tg值對確定熱壓溫度起著重要作用。與FC的氣態(tài)進(jìn)料相比,特別是液體進(jìn)料的AEMWEs,需要進(jìn)行控制以避免AEMWEs的壓縮,這得益于在120 ~ 195°C、在2 ~ 200 kg/cm2的壓力下持續(xù)下50 ~ 300 s。

MEA組件需要同步優(yōu)化,以解決水管理等因素,以避干燥和水淹。就AEMFC(堿性燃料電池)而言,通常人們認(rèn)為是由于水淹而導(dǎo)致無法實現(xiàn)最大性能。基于PEM的FC和WEs已經(jīng)解決了許多這類問題,但在堿性條件下,陽極和陰極產(chǎn)生和消耗的水的不平衡性比在酸性條件下更大。當(dāng)使用1 M KOH的液堿電解質(zhì)操作時,陽極OER所需的氫氧根(OH?)來源充足,而純水進(jìn)料的OER依賴于通過在陰極發(fā)生的水分裂反應(yīng)提供的氫氧根(OH?)。在AEMWE的電化學(xué)反應(yīng)中,陽極產(chǎn)生1 mol的H 2 O,陰極消耗2 mol,而對于PEMWE,陽極消耗1 mol,陰極消耗0 mol。盡管水在陽極產(chǎn)生并在陰極消耗,但在陽極供給水基本成為了AEMWEs電解槽的首選供給模式。這種模式減少了對H2O和H2分離的需要,從而電堆中能提供更高純度的H2。然而,通過向陰極和陽極同時注入電解液,已經(jīng)可以達(dá)到最佳的電池性能和最高的工作電流密度,這也降低了陽極脫水的風(fēng)險,且增加了向陰極的水運輸。未來的策略是定制定義的MEA和傳輸層結(jié)構(gòu),將液體和氣體輸送到特定的區(qū)域,這對于設(shè)計新穎有效的電極結(jié)構(gòu)非常重要。這可以包括沿面內(nèi)(電極對電極)方向調(diào)整催化劑層的分層孔隙率,并利用憎水或甚至親水的改性劑。流量和KOH濃度的優(yōu)化都與實際AEMWE的設(shè)計相關(guān),但迄今為止相關(guān)內(nèi)容在文獻(xiàn)中受到的關(guān)注有限。

二、集流器

集流器可以被稱為電解槽中的PTL(如多孔金屬框架)或GDL(如編織碳纖維),在對膜機(jī)械支撐的同時,在兩極板和各自的陽極和陰極CLs(催化層)之間傳遞電流。它為電解質(zhì)和反應(yīng)產(chǎn)物在各自的隔層和CLs之間提供了通道。支撐體可以是纖維、泡沫或編織金屬網(wǎng),如下圖所示,并設(shè)計了一個大的比表面積,以增加CL和膜之間的接觸。理想情況下,它應(yīng)該具有相對較小的孔徑(1 ~ 100 μm),高孔隙率(>60%),厚度在0.3 ~ 1 mm之間。

不同金屬基底的掃描電鏡和光學(xué)顯微鏡圖像如下:

(a) 0.065 mm鎳絲網(wǎng)

(b)無紡不銹鋼

(c)無紡鎳

(d)無紡C?Ni導(dǎo)電復(fù)合材料

(e) GDE

在電極、集電器和雙極板之間的界面處,在沒有鈍化層的情況下,接觸電阻可能會對電堆電阻產(chǎn)生顯著影響。因此,材料選擇和前部件之間的均勻接觸對于確保WE長期耐久性至關(guān)重要。

泡沫鎳和不銹鋼(SS)氈的熱力學(xué)穩(wěn)定性,加上它們在堿性介質(zhì)中的陽極電位下的鈍化能力,有利于它們在AEMWE中作為陽極基材使用。然而,普通的SS316很可能很快將鐵析出到KOH電解液中,特別是長時間在80°C的高溫情況下。因此,SS316很可能不適合作為長期電堆材料,特別是在陽極。由于氫氧根(OH-)離子存在下的碳腐蝕,F(xiàn)C(燃料電池)中通常使用的碳GDL僅限于在AEMWE的陰極使用,OH-離子傾向于作為親核中間體操作,在AEMWE陽極的高氧化環(huán)境中會加速降解。

四、流場

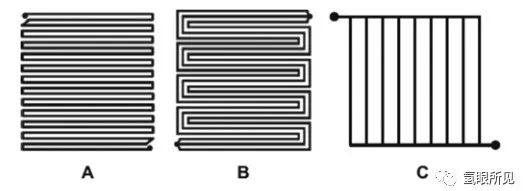

雙極板的作用包括接觸電池,從而通過形成的管路確保電堆里的反應(yīng)物和產(chǎn)物最佳流動。流場設(shè)計與這方面密切相關(guān),影響到作為反應(yīng)物的水的分布和產(chǎn)出氣體的去除,還需要與GDL和PTL建立緊密的電接觸。流場存在有不同的幾何圖形,例如單個和多個蛇形、平行柱形和級聯(lián)圖形(如圖45所示):

(C)平行柱

目前沒有最佳設(shè)計。優(yōu)化設(shè)計依賴于對不同壓力和不同電堆尺寸的電池的有效密封。另一個需要考慮的問題是向電堆的陽極側(cè)提供液態(tài)水的最佳供應(yīng),以及這種分配效應(yīng)如何也可以作為電堆在運行期間的溫度控制。盡管越來越多的研究顯示,在較高的工作電流密度下WEs的流量分布有限制,但PEMWE最常見的仍然是使用平行通道設(shè)計,因為它已經(jīng)被證明具有較低的過電位。

原文始發(fā)于微信公眾號(氫眼所見):AEM電解槽膜電極(MEA)、集流器(PTL&GDL),雙極板(BP)和流場設(shè)計要求

艾邦氫能產(chǎn)業(yè)鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍(lán)時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現(xiàn)代汽車、神力科技、中船712等等,可以按照標(biāo)簽篩選,請點擊下方關(guān)鍵詞試試

艾邦氫能產(chǎn)業(yè)鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍(lán)時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現(xiàn)代汽車、神力科技、中船712等等,可以按照標(biāo)簽篩選,請點擊下方關(guān)鍵詞試試