導讀

燃料電池電堆由大量相同的單電池組件構成,每組單電池需要形成密閉腔體,保證氫氣、空氣以及冷卻液等流體不發生泄漏;各組單電池連接時,也必須要有嚴格的密封,密封不良會導致氫氣與冷卻液泄露,降低氫的使用率,影響燃料電池的性能、效率,嚴重時會導致電池無法工作,影響電池壽命,甚至存在安全問題。 為了提高電堆的體積功率密度以及峰值功率,雙極板與膜電極未來將朝著超薄的方向發展,且高體積功率密度的大功率電堆反應氣體壓力大,在微米級的空間對高壓力氣體進行密封是極大的挑戰,同時,單電池結構決定了密封結構的形狀一定為細長型,百千瓦級電堆的密封總長度甚至達到了1000m,但實際上1mm的密封失效,就會導致整堆的氣密性不合格,所以實現百千瓦級的電堆嚴格密封極為困難。 本文分上、下兩期,從影響大功率電堆密封關鍵技術的幾個核心因素出發,詳細闡述未勢能源電堆團隊在實現150kW電堆高密封、零泄露過程中所做的技術攻關途徑和達到的一些成果。

在(上篇)中,我們主要闡述了未勢能源如何通過匹配超耐久密封材料、多層高應力密封結構設計,實現了百千瓦級電堆長壽命以及高密封性的“零泄漏”目標。本期將從影響大功率電堆密封的其他關鍵技術出發,詳細闡述未勢能源電堆團隊在實現150kW電堆高密封、零泄露過程中對于高精度的密封制造工藝、完善且嚴苛的評價體系所進行的技術攻關。 一、高精密的密封制造工藝 傳統的密封工藝一般會將預制成型的密封膠條,粘接至涂有底膠的雙極板上,由于預制成型的密封膠條自身存在公差,加上裝配工藝產生的公差累積,傳統工藝生產的雙極板組件,高度方向的密封精度上限基本為±0.03mm,且產品的生產效率經折算為>10min/片,同時成本較高不利于批量生產。 注塑成型工藝可以提高雙極板密封膠條精度,提升電堆密封可靠性并降低密封成本,傳統的橡膠注塑工藝一般只能匹配液態橡膠材料,但市面上常見的液態橡膠在電堆嚴苛的運行環境下通常難以滿足密封性能,性能較好的(詳見第一期)EPDM材料為固態橡膠,卻難以實現高精度注塑成型。 基于以上,未勢能源聯合諾博橡膠,定制化開發了高精度EPDM注塑工藝,在不改變EPDM材料壓縮特性以及耐久特性的前提下,對材料的門尼粘度進行了多輪調整,通過模流仿真分析、收縮率仿真分析等方法,確認最優模具設計,確保了EPDM材料注塑可行性。 注塑模流仿真分析 將EPDM材料直接硫化至極板上,最終成型的產品實現了高度公差<±0.015mm,位置精度<±0.02mm,同時預處理、轉運、注塑、上下料等工序完全實現自動化,生產效率提升至<3min/片,完全滿足千套/年的電堆產能要求。 注塑密封極板 二、完善且嚴苛的評價體系

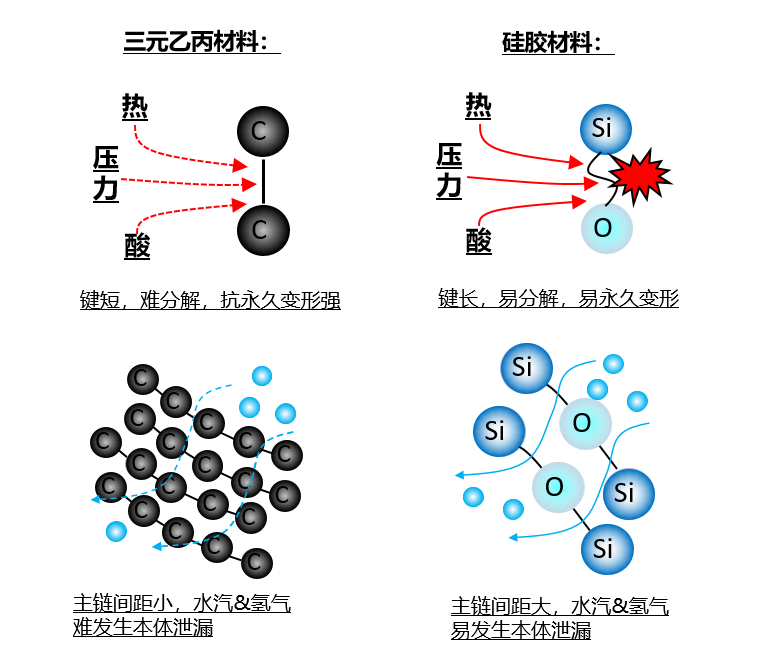

壓縮靜密封的氣體泄漏主要分為滲透泄漏與界面泄露,其中,滲透泄漏速率主要是由材料本身的分子鏈結構決定,例如三元乙丙橡膠的主鏈為飽和的C=C鍵,而硅膠材料的主鏈為Si-O鍵,C=C鍵分子鏈具有較小的分子間距離,分子鏈段旋轉較為困難,氣體透過率較小,通過《GB/T 1038-2000 塑料薄膜和薄片氣體透過性試驗方法 壓差法》試驗可以得到以上材料的氫氣、空氣透過率。 滲透泄漏示意圖 根據菲克第一定律(1)結合密封截面結構設計與整體結構設計可以計算出電堆中氣體的滲透泄漏;界面泄露則是指密封墊圈與雙極板、MEA的接觸面上通過微孔產生的泄漏,根據O型圈泄漏計算公式(2),通過材料氣體滲透率、密封膠條的整體構型、氣體的壓力差以及密封壓縮率等參數,計算出整堆的界面泄露速率,通過理想氣體公式,對不同溫度,不同壓力下的氣體泄漏速率進行換算,最終由滲透泄漏速率+界面泄露速率得出整堆流體泄漏速率,作為電堆氣密性測試的標準;

J=-D×dC/dx? ? ? ? ? ┈┈┈┈┈┈(1) 式(1)中, J——擴散通量,單位為(kg / m2·s); D——擴散系數,單位為(m2/s); dC/dx——濃度梯度,“–”號表示擴散方向為濃度梯度的反方向,即擴散組元由高濃度區向低濃度區擴散;

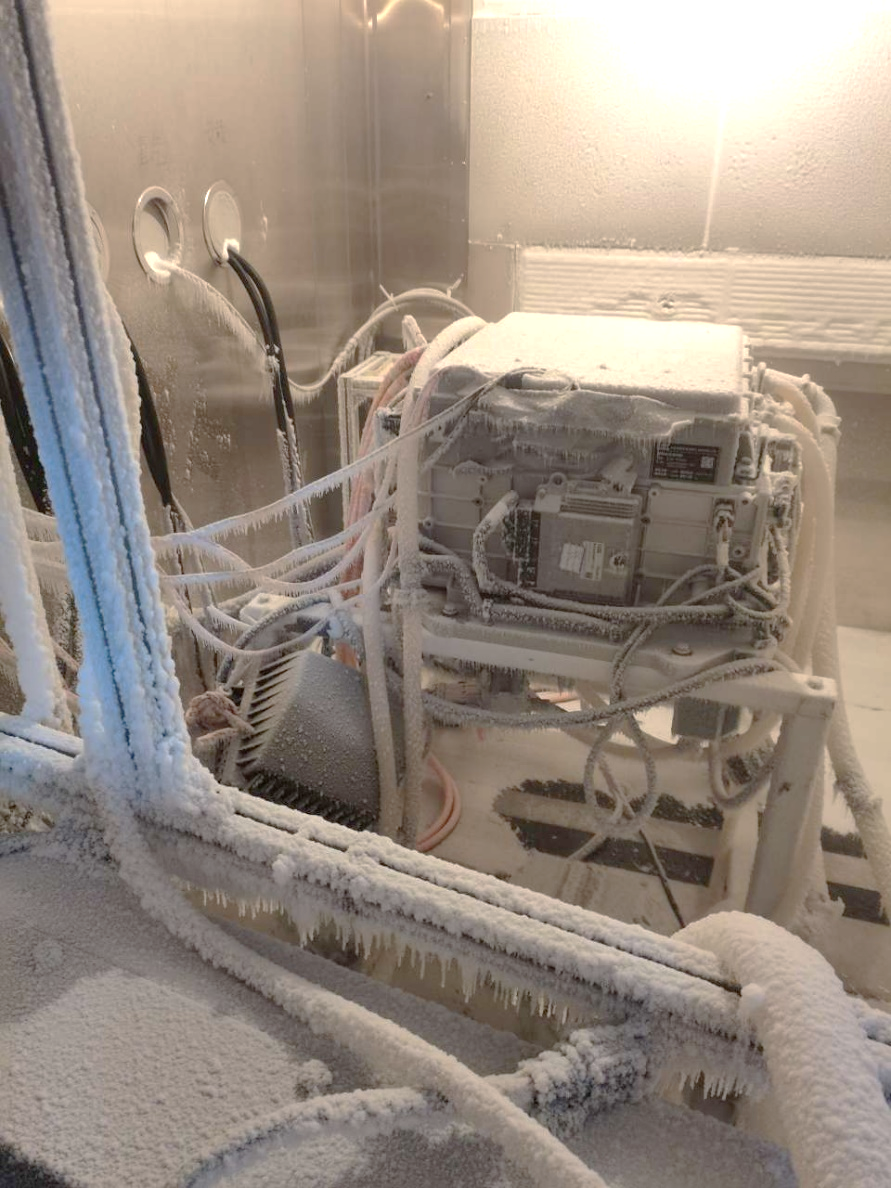

L=0.7FDPQ (1-S)2???┈┈┈┈┈┈(2) 式(2)中, L——密封的近似泄漏率,單位為(cc /s); F——氣體滲透率,單位為(cc/cm2/s/ bar); D——密封圈內徑,單位為(in); P——密封處的壓差,單位為(lb/in2); Q——壓縮系數,取決于壓縮率以及壓縮界面的潤滑程度; S——密封壓縮率; 氣密性評價同樣是關鍵的一環。未勢能源的雙極板及電堆在下線前會對氣密性進行100%檢測以保證零泄漏的實現,檢測項目包括氫氣、空氣、冷卻液是否向外部泄漏,電堆中的反應氣體與冷卻液是否相互串漏等等。目前未勢能源電堆氣密性能均可達到<0.5CC/min的泄漏速率,完全滿足整車使用需求。 高低溫交變循環沖擊 針對不用的應用場景,將電堆分別在70℃與-40℃下存儲超過12h,測試整堆在高溫及低溫下的氣密性,并根據整車運行工況,測試整堆在高低溫交變循環沖擊的條件下氣密性能否達到要求。 最終結果顯示,相比于常溫氣密性,波動值<±10%,判斷目前電堆可以在﹢70℃~-40℃的任意工況下滿足氣密性要求,結合目前整堆在實車上7000h后密封性波動值<±5%,可確定未勢能源的電堆通過了以上全面的評價與驗證,真正具備零泄漏,長壽命的特性。 【結語】 通過超耐久密封材料、多層高應力密封結構設計、高精度的密封制造工藝、完善且嚴苛的評價體系,未勢能源實現了百千瓦級電堆長壽命、高密封性的“零泄漏”目標。目前,未勢能源自主研發的150kW、200+ kW、300+ kW等多款百千瓦級電堆產品,性能指標位于國內領先、國際前列水平,且擁有完整的知識產權,零部件國產化率達到100%,并可依據客戶需求及使用場景需求進行定制化開發。 未勢能源正在通過持續攻關電堆核心技術,推動電堆產品在高性能、長耐久與低成本等方面不斷迭代升級,助推燃料電池汽車規模化發展。

原文始發于微信公眾號(未勢能源):技術專題 | 一公里密封如何做到零泄漏?揭秘未勢能源150kW電堆密封核心技術(下篇)

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載: