可持續(xù)發(fā)展的浪漫

可持續(xù),

是日久彌新的發(fā)展與進步。

如同金屬雙極板中的表面涂層,

與燃料電池的耐久性息息相關。

通過對其深入的研究及制備工藝的不斷優(yōu)化,

讓質(zhì)子交換膜燃料電池實現(xiàn)長壽命周期的“持續(xù)發(fā)電”!

作為氫能燃料電池生態(tài)觀的倡導者,新源動力始終以可持續(xù)的方式,在技術閃光處,奔赴一場恒久的“浪漫”!

本期技術專題,通過金屬雙極板“碳涂層”技術簡述,見證綠色可持續(xù)發(fā)展的浪漫!

在質(zhì)子交換膜燃料電池中,由于內(nèi)部的苛刻條件,金屬雙極板十分容易腐蝕并性能衰退,因此需要在其表面制備功能性涂層以滿足性能及耐久需求。該涂層通常被要求具有良好的導電性、優(yōu)異的耐腐蝕性、一定的親疏水性、良好的結合強度及較低的成本。在金屬雙極板燃料電池開發(fā)和小規(guī)模市場應用的階段,貴金屬涂層由于制備難度低、性能穩(wěn)定、對燃料電池操作條件容忍度高等優(yōu)點,被廣泛應用于金屬雙極板的表面改性。然而,隨著燃料電池行業(yè)逐漸走向產(chǎn)業(yè)化、市場化,貴金屬涂層成本居高的問題逐漸顯露,因此,諸多研究者開始探索與嘗試其他的材料體系。其中碳基涂層是一種可預見性地能夠代替貴金屬涂層應用于金屬雙極板表面改性的材料之一。

碳元素有著多種不同維度的同素異構體,如富勒烯、碳納米管、碳納米纖維、石墨烯層片和金剛石等等。碳的4個價電子有著sp、sp2、sp3三種電子雜化軌道特征,因此各自有著十分迥異的性能。比較典型的,石墨由sp2雜化碳組成,其最外層有3個電子處于三角形結構的sp2軌道形成σ鍵,第4個電子在Pπ軌道形成垂直于σ平面的π鍵,因此石墨具有各向異性的層片結構。該結構賦予了其較為優(yōu)秀的導電能力,但也導致了較低的機械強度;金剛石具有sp3雜化結構,碳原子的4個價電子分別分配到四面體定向的sp3軌道,與相鄰原子形成牢固的σ鍵,這使其擁有較高的電阻率、化學惰性和超強的硬度。而介于石墨和金剛石之間存在一種由sp2和sp3雜化結構共同組成的物質(zhì)——非晶碳(Amorphous Carbon,a-C)。

主要以sp3雜化形式存在的a-C其性質(zhì)類似于金剛石,因此被稱為類金剛石非晶碳(Diamond-like Amorphous Carbon)[1]。由大量sp2雜化結構組成的a-C被稱為類石墨非晶碳(Graphite-like Amorphous Carbon)。a-C可由不同的工藝制備,并且所制備的a-C也多種多樣。多年來,眾多研究人員對a-C的制備及性能優(yōu)化進行了廣泛而深入的研究,促進了該材料在機械、半導體、醫(yī)學器械等應用領域的快速發(fā)展并大放異彩。

對于金屬雙極板應用領域,其表面涂層既要有良好的導電性以降低接觸電阻,還要兼顧耐電化學腐蝕性能,使其在苛刻的燃料電池環(huán)境中抑制金屬離子析出。因此a-C具有的獨特物化特性與金屬雙極板涂層的應用要求十分契合。通過不同的制備工藝及參數(shù)條件可調(diào)節(jié)a-C的微觀結構組成,從而改變其硬度、化學惰性、電導率等性能以滿足金屬雙極板的技術要求。

得益于真空技術的快速發(fā)展,如今a-C的制備方法已多種多樣。各類制備方法間相互融合借鑒又發(fā)展出不同特點的技術分支。應用較多且比較典型的主要有以下幾種:

磁控濺射是一種利用磁場來增強濺射氣體離化率,達到以增加濺射產(chǎn)額為目的的PVD鍍膜方法,歷經(jīng)諸多優(yōu)化并衍生出了平衡、非平衡、交流、脈沖等一系列技術分支,近年來被廣泛應用于金屬雙極板鍍膜。該方法所制備的膜層通常擁有較好的致密度和平整度,并且可以使基材在鍍膜過程中保持相對較低的溫度,這不僅提高了生產(chǎn)效率,還減少了基材發(fā)熱對膜層組織產(chǎn)生的不利影響。

等離子體增強化學氣相沉積(PECVD)是一種將低溫等離子體引入CVD系統(tǒng)中的氣相沉積技術,因為等離子體的存在增強了反應物質(zhì)的化學活性,從而降低了成膜溫度,并提高了反應速率。Che[2]等人通過PECVD制備了可應用于雙極板的含氫非晶碳膜,在保證性能的前提下沉積速率可近40 nm/min,保證了較高的制備效率。

離子鍍由離子源激發(fā)形式的不同主要分為蒸發(fā)離子鍍和濺射離子鍍兩大類,是一種通過將鍍膜材料離子化而沉積在基材表面的技術。由于高能離子的轟擊作用不僅可以在膜/基界面處形成偽擴散層,提高結合強度,還使得基材表面產(chǎn)生高密度缺陷,大大增加形核密度,提高成膜速度。

a-C在金屬雙極板涂層應用中,早已取得比較成熟的研究進展。Yu[3]等人在316L不銹鋼上通過脈沖偏壓離子鍍制備了a-C,由于大量sp2團簇的存在提供了電子遷移路徑,明顯降低了基體的接觸電阻。然而,由于制備過程中膜內(nèi)應力的累計與熱應力的影響,單純在金屬雙極板表面制備a-C膜容易發(fā)生開裂和脫落現(xiàn)象,在實際應用中難以達到高耐久要求。因此,很多人在降低膜內(nèi)應力和提高膜基結合力方向做了重點研究。

利用制備金屬過渡層和金屬原子摻雜來提高結合力是效果較為明顯的方式之一,金屬原子的引入將降低膜內(nèi)應力、硬度和楊氏模量。有研究人員在制備碳膜前先在基體表面制備了W過渡層,并將含有W層的碳膜和純碳膜樣品進行了對比。結果表明擁有W過渡層的碳膜樣品擁有更好的結合強度[4]。

圖1. a-C膜的納米劃痕測試結果[4]。

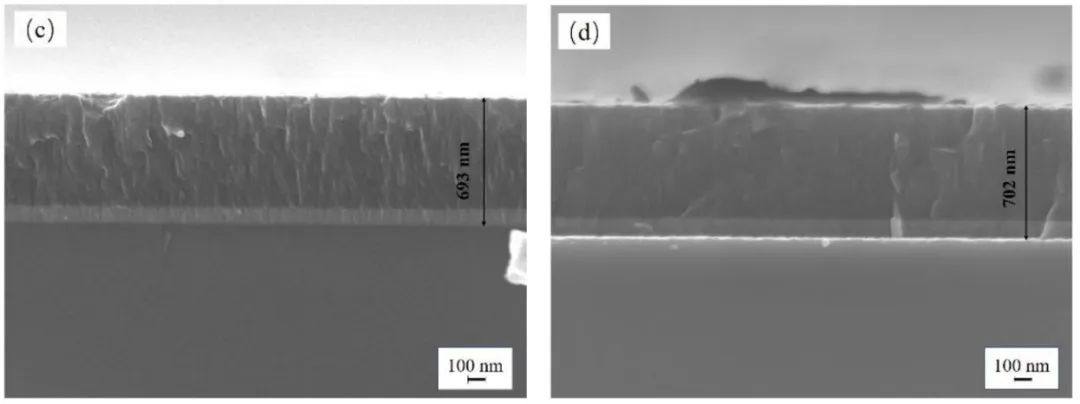

由于a-C的特殊微結構,不僅sp2和sp3鍵可以在碳膜體系中共存,而且還允許其他元素原子進行摻雜。尤其通過摻雜不同種類和濃度的的金屬原子會明顯有助于碳膜內(nèi)不同雜化鍵含量的調(diào)控,所摻金屬可以以碳化物、金屬簇和金屬氧化物等形式存在,不同的存在形式又賦予了碳膜不同的性能表現(xiàn)。例如Li[5]等人采用直流平衡磁控濺射技術在316L不銹鋼基底上制備了不同摻Ti量的a-C膜。摻Ti明顯改善了a-C膜的結構,避免了大尺度柱狀晶生長,提高了膜層的致密度。Ti原子的引入促進了a-C膜sp2雜化,并且提高Ti摻雜量將促進其碳化物的生成,這將明顯提升膜層的導電性能。

圖2. 摻Ti后a-C膜的截面[5]。

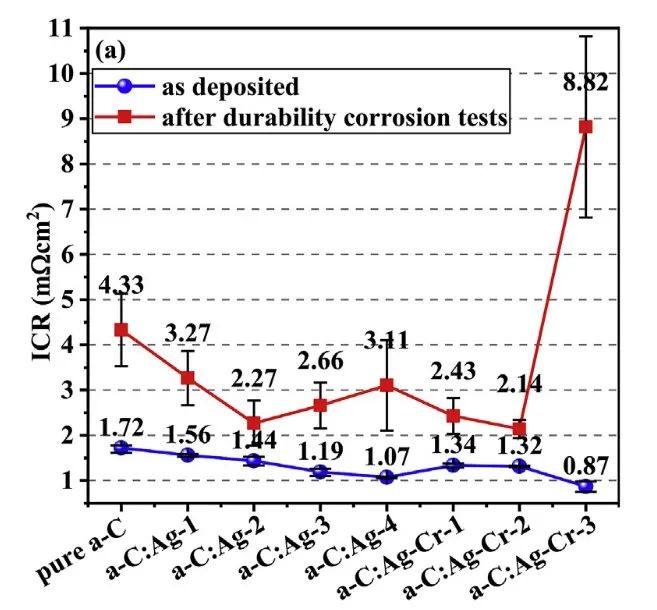

通常,摻雜金屬在a-C膜中的存在形式不同,主要原因是受到金屬摻入量的影響。Zhang[6]利用閉合場非平衡磁控濺射技術在316L表面制備了不同Ag、Cr摻雜量的a-C膜。由于軟質(zhì)金屬相Ag的存在增大了沉積原子的擴散程度,因此隨著Ag摻入濃度的增加,碳膜表面形貌分布逐漸均勻化,并且Ag以團簇聚集的形式逐漸增長。當有Cr摻雜并達到一定濃度時,膜層中會析出Cr碳化物的納米晶,使得附近區(qū)域存在尺寸收縮現(xiàn)象,以達到促進膜層致密的效果。不僅如此,Ag和Cr共摻雜可以顯著提高拉曼的ID/IG,不僅提高了膜內(nèi)sp2比例,還使得sp2鍵構型更加緊湊。

圖3. 不同Ag、Cr摻雜濃度下的a-C膜形貌[6]。

然而并不是摻雜元素濃度越高,膜層的綜合性能就越好。雖然高濃度的Ag摻雜會在膜層中會增加電子傳輸通路,但是嵌入大尺寸的Ag團簇將成為優(yōu)先腐蝕區(qū),為電解液向膜層內(nèi)擴滲提供路徑。并且由于Ag納米團簇的溶解和Cr氧化物的生成,將會導致恒電位極化后ICR增長。

圖4. 耐腐蝕測試后ICR變化[6]。

通過調(diào)整非晶碳涂層結構來提升金屬雙極板性能的工藝眾多,大家都在努力進行多方位開發(fā)與嘗試。但如何能在提高雙極板壽命的同時降低成本始終是大規(guī)模商業(yè)化應用的核心問題。新源動力在以上方面也進行了大量的研究和驗證,擁有完善的雙極板評價體系,通過與供應商進行深入的交流與合作,共同開發(fā)高性能金屬雙極板部件。目前新源動力最新應用的碳涂層金屬雙極板已通過全面的性能檢測及嚴格的在線耐久性測試,足夠支持大于20000小時的電堆運行壽命。新一代碳涂層金屬雙極板的應用,不僅在原有的基礎上提高了電堆的性能,還大幅度地降低了電堆成本,助力新源動力在氫燃料電池的降本之路上邁出關鍵性的一步。

參考文獻

[1] Aisenberg, S, and R. Chabot. Carbon, 1972,10:356-356.

[2] Che J, Yi P, et al. Int J Hydrogen Energy, 2020, 45 (32).

[3] Yu F, Lin G, et al. Int J Hydrogen Energy, 2009, 34 (1):405-409.

[4] Song R, Chen S, et al. Diam Relat Mater, 2023, 132:0925-9635.

[5] Li W, Liu L, et al. Mater Chem Phys, 2022, 276:0254-0584.

[6] Zhang D, Yi P, et al. Carbon, 2019, 145:333-344.

原文始發(fā)于微信公眾號(新源動力):技術專題|金屬雙極板“碳涂層”技術 奔赴可持續(xù)發(fā)展的浪漫!

艾邦氫能產(chǎn)業(yè)鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現(xiàn)代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產(chǎn)業(yè)鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現(xiàn)代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載: