氣體擴散層在工作中蘊含著 “氣—水—熱—電—力” 復雜多物理場的共同作用,焦博士最新的文章。

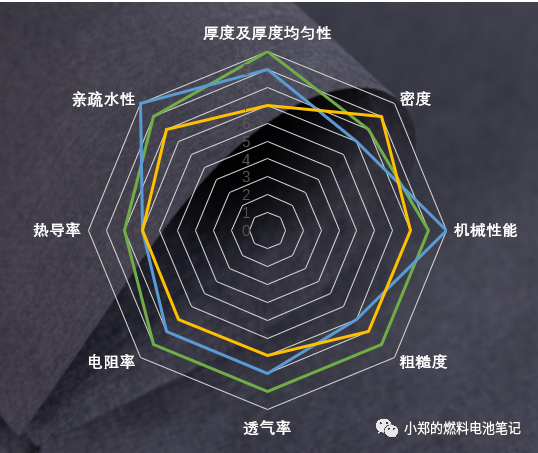

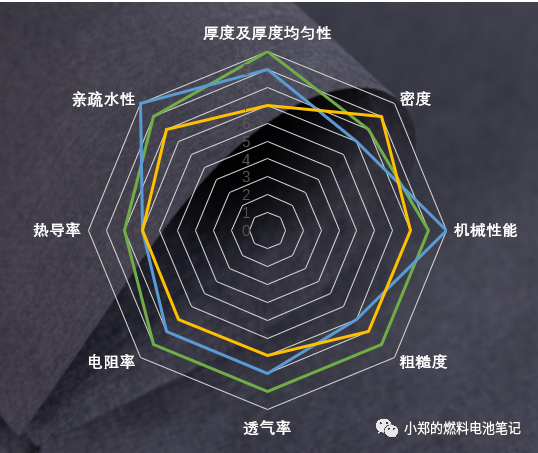

評價影響 GDL性能的核心指標可以從其厚度及厚度均勻性、密度、機械性能、透氣率、粗糙度、電導率、熱導率、親疏水性等出發,整體涵蓋了燃料電池氣體擴散層的尺寸特性、力學性能、電學性能、熱學性能,從多個角度實現對性能的綜合評價。

當前常見的 GDL厚度為 160~240 μm,GDL的厚度及厚度均勻性屬于 GDL本身的尺寸特性,其對 GDL的整體性能起到了基礎影響作用。考慮GDL具有支撐電極的作用,在裝配過程中不同厚度的 GDL壓縮變形量有所不同,同時也會影響到產品設計中的密度、透氣率等參數。

相比于 GDL厚度,將厚度均勻性作為 GDL產品的考核指標更具實際意義。厚度均勻性直接反映產品的生產工藝等,其會影響到接觸電阻的大小。同時厚度均勻性過差的產品在裝配過程中,部分纖維突入流道會造成流阻過大;此外,嚴重時還可能會刺破電極或質子交換膜,造成燃料電池損壞。

密度與碳纖維的分布情況緊密相關,一定程度上與 GDL的孔隙率、厚度等具有直接關系。測評常采用面密度和表觀密度(體密度)來進行衡量;面密度指的是單位面積樣品的質量,而表觀密度指的是單位體積樣品的質量。顯而易見,密度測量機理是采用質量除以面積或者體積的方法進行。樣品的密度決定了碳纖維的用量,同時作為產品設計的基本性能為整體產品質量奠定了基礎。

一般情況下每層內的碳纖維數量越多,GDL的密度越大。然而此時,GDL的孔隙率大小會降低;同時測試發現,GDL厚度值越大其表觀密度也會越大。因此,GDL的各項性能參數之間具備強關聯性 。常見的 GDL密度在 0.3 g/cm3。密度反映了GDL生產過程中的碳纖維分散技術及碳纖維的數量情況。

拉伸強度反映了 GDL生產制造工藝的特點,其性能主要取決于碳纖維自身強度、浸漬粘結劑碳化后的強度,與壓縮特性、抗彎強度一同組成了GDL的典型力學特性,也即機械性能。由于 GDL在支撐電極方面的重要作用,其力學特性是核心性能指標之一。從測試角度而言,三者需要借助力學試驗機進行 ,并配備相應的力學傳感器和測試夾具。

GDL拉伸強度反映了 GDL制造過程中的技術路線的差異性。包括了纖維本身的強度,以及碳化、石墨化過程中的工藝水平,碳纖維的直徑尺寸也會影響到力學性能。具有較好強度的 GDL可為質子交換膜燃料電池的安裝和使用帶來保障,同時穩定整個電極的結構,提高電池的壽命。GDL產品的拉伸強度更多地由浸漬粘結劑碳化后的強度決定,如樹脂加工制造過程的差異性。

拉伸強度對性能的影響還體現在生產過程中產線的穩定性,批量化生產時不會從中間斷裂,體現在電堆裝配過程中性能的穩定性。GDL強度太差發生斷裂會對性能造成惡劣的影響,包括刺破電極、斷裂后熱導率、電導率性能急劇下降、接觸電阻/熱阻升高、電極壓縮受力嚴重不均勻造成電流密度分布、水傳輸通道及水管理、氣體傳輸通道等偏離設計值,使得電池性能及壽命急劇下降。

燃料電池堆在裝配過程中的預緊力會造成GDL發生壓縮形變。在壓縮狀態下,GDL的孔隙率、孔徑、厚度等等都會發生變化,進而影響到 GDL整體的水熱傳輸性能。嚴重時,壓縮變形幅度過大會造成 GDL內部發生斷裂,使得其傳導能力大幅下降。因此壓縮特性是 GDL支撐電極的直觀表現。在電池裝配過程中,由于溝脊結構型的雙極板設計,脊下的 GDL變形幅度更劇烈,會影響到脊下的傳熱及傳質過程。因此,研究人員的一種設計理念便是通過改善流道和 GDL設計以強化脊下的橫向傳輸。由此可以看出,壓縮特性對于 GDL的性能至關重要。

電堆在裝配過程中常見的壓縮率大致在 10%~30%之間。由于 GDL的壓縮幅度跟多種因素相關,難以直接評價具體壓縮率對燃料電池性能的影響作用。研究人員也力圖建立壓縮率與性能之間的關聯式,但普適性及準確度還有待于進一步驗證。燃料電池用 GDL的厚度常在 160~240 μm之間,因此同等壓力下壓縮幅度也各不相同。一般厚度越大的變形幅度也越大 ,但整體壓縮率較為接近。

當前壓縮過程中需要重點考慮的是形變的均勻性以及壓縮過程中變形情況。由于燃料電池溝脊結構的存在,理論而言脊下的壓縮變形要高于溝下的變形量。而在裝配過程中由于壓縮導致的斷裂以及纖維凸出至流道是更應該關注的影響因素。GDL斷裂會影響到自身的全部本體性能指標以及對電極造成損傷。當未發生斷裂僅凸入流道時,會造成流道內的壓損升高,同時對于液態水的排出也較為不利。

此外,當前燃料電池一個重要的發展方向是單電池集成一體化裝配。即若電堆中的某片發生了損傷,則電堆僅更換其中一片,實現快速更換大大降低成本。但電堆拆換后再進行裝配,性能有可能受到較大的影響,因為再次裝配改變了原有的壓縮預緊狀態。若考慮 GDL的壓縮回彈能力,則 GDL在多次壓縮過程中的性能一致性也是較為重要的性能指標。由于 GDL是膜電極中厚度最厚的部件,因此也是拆裝過程中影響性能穩定性的最重要的部件。

粗糙度主要考察 GDL表面的光滑程度。表面粗糙度過大會增大 GDL與極板間的接觸電阻,甚至會刺穿質子交換膜,造成電池不可逆損傷。因此粗糙度也是考察 GDL工藝水平的一個核心指標。

一般采用機械方法進行測試,用探針在紙表面移動,針頭隨著 GDL表面凹凸變化而上下運動。從測試精度而言,達到±0.1 μm即能滿足 GDL的測試要求,且由于 GDL樣品規整化程度高,形狀簡單(復雜程度遠低于不規則凹槽結構的工業件),主流測試設備均能應用。研究人員常常采用平均輪廓算術平均偏差和平均輪廓的最大高度來衡量 GDL產品的粗糙度性能。

從形貌而言,粗糙度一方面是 GDL產品表面的凹凸不平情況,另一個方面則是 GDL的毛刺情況。毛刺會刺穿膜或者催化層,造成更大的性能損傷。由于碳纖維中間的孔洞是作為液態水傳輸及氣體供應的通道,因此測試過程中探針在纖維表面和孔之間的反復運動即會產生一定的粗糙度結果。因此需要在選定的測量路徑范圍內進行平均,用多次測量結果表征整體水平。

透氣率主要評價 GDL在氣體傳輸層面的性能。反應氣體(氫氣或空氣)透過GDL傳輸至催化層進行電化學反應,因此透氣率直接決定了反應氣體供給的能力。GDL的透氣率與內部孔隙結構緊密相關,包括孔隙的分布及孔徑的尺寸。一般而言,GDL的透氣率需滿足一定的閾值以實現足量的氣體供給能力,在閾值之上,設計重點便不必著眼于透氣率,要更為平衡地考量其他性能如電導率、孔徑分布等等。當前,在反應氣體過量系數較大時,閾值有可能較小。但考慮電堆裝車運行時,提高燃料的利用率及減小空壓機的寄生損失,對 GDL的透氣率提出了更高的要求。尤其在高功率密度運行時,對氣體供給速率的需求極高,且由于產物水的堵塞,更可能會引起電堆的缺氣“饑餓” 。因此透氣率性能是 GDL評價的核心指標之一。

一般而言,炭紙基底層透氣率都處于較好的水平,但在裝堆過程中會在基底層基礎上涂布微孔層改善接觸電阻及水熱管理性能。由于微孔層極為致密,會導致 GDL透氣率在原有基礎上衰減上百倍甚至千倍。雖然涂布微孔層制成的 GDL透氣率性能大大降低,但裝配成膜電極進行試驗,由于接觸電阻等的改善,電池的電化學性能還有可能上升。這也體現了 GDL各項指標間的制約協調作用。

電阻率是影響 GDL性能的最為核心的指標之一。降低電阻率可以有效減少燃料電池的歐姆損失,提高導電能力。歐姆損失的直觀表現是通過產熱的途徑損耗,這意味著電阻率也會影響到電池的熱管理性能。平面方向電阻率受產品制備工藝的影響,如碳纖維的分散、碳化、石墨化的效果等。

相比于平面方向電阻率,由于電子傳輸的方向,垂直方向電阻率對電池性能影響更甚。在測試過程中,常選用不同壓力下的垂直方向電阻率值來代表,也有助于裝配預緊力等的確定,如 0.6 MPa及1 MPa下的垂直方向電阻率值。

水熱管理性能是現階段質子交換膜燃料電池調控的重點和難點。為了保證電池正常工作溫度區間在 60 ℃~90 ℃,熱導率起到了至關重要的作用。當前測試熱導率的方法有穩態法和瞬態法等。穩態法采用上下冷/熱極形成熱流溫度梯度進行計算,而瞬態法如激光閃光法使用短能量脈沖照射樣品的正面,并使用紅外探測器記錄樣品背面的溫度變化情況。

由于燃料電池產物水需要高效排出以免堵塞氣體傳輸通道造成電池“水淹” ,GDL的親疏水性處理即為提升排水能力。常見的是采用一定量的聚四氟乙烯(Polytetrafluoroethylene,PTFE)來實現GDL的親疏水性處理,使得接觸角為 120°~150°左右。在涂布微孔層設計的 GDL中,親疏水性也具備差異性。一般而言涂布微孔層的表面接觸角更大,疏水能力更強,但也與產品的設計緊密相關,部分產品兩面的接觸角差異性較小。

GDL測試的相關指標除了來源于產品本身的理論應用場景以外,還來自于行業積累的長久經驗。如本體性能中的厚度及厚度均勻性、電導率、熱導率等;反映工藝水平的粗糙度,應用場景不同親疏水性不同而進行不斷優化設計的接觸角;由于裝配條件不同使得壓縮特性、抗彎強度等指標對于材料工藝等提出了更高的要求。而評價指標會隨著技術發展水平的不同而確立新的發展目標,進而催生測試方法、測試裝備等的更迭。

如何構建完美的三相界面不只是CL的問題,是側重于跨尺度和跨組件傳輸的優化,同時在結構控制和潤濕性方面與其他組件的改進相兼容,這里GDL起到承上啟下的重要作用。一直以來,如何做到完美匹配將工程問題與化學問題找到兼容點一直困擾著設計者。在GDL層面小編認為可以從本文的八個測試評價參數嘗試找到平衡(某一個參數的優異≠性能表現優異)。更為復雜的是,不同測試評價參數之間也存在著強相關性,所以GDL的匹配設計是復雜且,需要根據設計者的思路,以平衡的、整體的思維去考量。

原文始發于微信公眾號(小鄭的燃料電池筆記):關于氣體擴散層測評技術

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載: