隨著國家碳達峰、碳中和目標的提出,清潔能源逐漸普及,電解水制氫技術脫穎而出,成為具有應用價值的綠氫生產工藝之一。

?

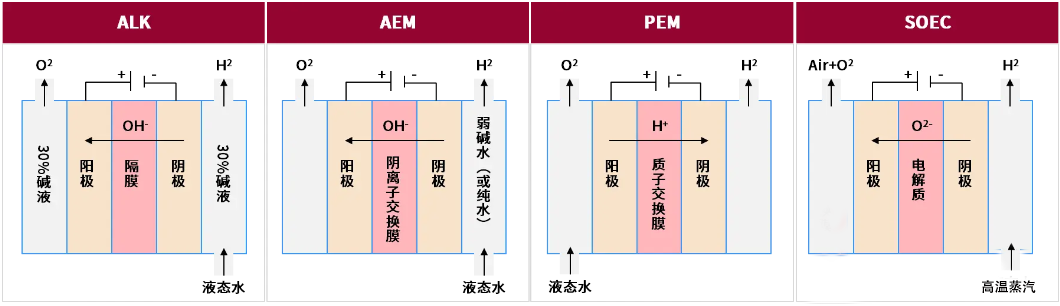

根據電解水制氫系統工作環境和電解槽所用的隔膜類型不同,電解水制氫技術主要分為堿性電解水制氫 (ALK) 、質子交換膜電解水制氫(PEM) ,陰離子交換膜電解水制氫(AEM) 、固體氧化物電解水制氫(SOEC) 四種。

堿性電解水制氫技術被認為是最成熟且成本效益最高的電解水技術。一般采用 KOH 或 NaOH 作為電解液,濃度在 20%~30% 之間,隔膜多采取聚苯硫醚、聚砜等多孔聚合物材料。其原理為在兩個電極之間施以直流電,并用隔膜將陰陽兩極分離開來,在陰極水分子被還原,生成氫氣和氫氧根離子,生成的氫氧根離子穿過隔膜到達陽極,在陽極側失電子析氧,生成氧氣和水。堿性電解水制氫系統主要包括堿性電解槽主體和BOP輔助系統。電解槽主體由端壓板、密封墊、極板、電板、隔膜等零部件組裝而成。

堿性電解水技術最大的缺點在于工作電流密度較低、電解槽效率不高、占地面積大。特別在冬季,設備需要經過較長時間預熱,啟動時間大概需要2 h。不過堿性電解水電解槽、隔膜等設備、材料的加工、制備工藝在我國已經基本成熟,產業鏈相對完善,是目前在我國最適合規模化的技術路線。通過調研了解,目前國內最大單槽制氫規模已經達到 3000 Nm3/h,電解槽直流電耗最低可以達到4.2 kW·h/Nm3。

質子膜電解水制氫技術采用質子交換膜作為隔膜,無液態電解質。隔膜的材質一般采用全氟磺酸膜,目前已經實現小規模應用。質子膜電解裝置相比較堿性電解水裝置的優勢體現在靈活、占地面積小、輸出壓力高等,但存在電解槽使用壽命較短,設備成本高等問題。其原理為:在陽極,水分解生成氧氣和氫質子,氫質子遷移至陰極,然后在陰極還原生成氫氣。

PEM電解水技術的出現歸功于質子交換膜或者說固體聚合物電解質的出現,PEM的應用使得陰陽極間的距離縮減到幾百微米甚至幾十微米,顯著地減少了由離子遷移引起的這一部分能耗。這種電解水方式的運行槽壓在2.0V左右,雖然槽壓并沒有顯著降低,但其運行電流密度遠高于堿性電解水,總體而言,在降低能耗上更具競爭力。

基于融合堿性水電解和PEM水電解各自優勢的研究思路,采用固體聚合物陰離子交換膜(AEM)替代PEM質子交換膜的水電解制氫技術成為新方向。陰離子交換膜水電解(AEM)是指使用成本較低的陰離子交換膜作為隔膜,低濃度的堿性溶液或純水作為電解液,非貴金屬催化劑作為反應催化劑的制氫過程。

AEM電解水技術結合了ALK電解水技術和PEM電解水技術的優點,相比PEM水電解,AEM水電解選用固體聚合物陰離子交換膜作為隔膜材料,膜電極催化劑、雙極板材料可選性更寬廣,未來突破陰離子交換膜和高活性非貴金屬催化劑等關鍵材料有望顯著降低電解槽制造成本。

固體氧化物電解水(solid oxide water electrolysis)是指在高溫下將電能和熱能轉化為化學能的過程。因為高溫的存在,催化劑的活性顯著提升,使得水分解能耗降低,高溫水電解的效率也很高,可高90%。固體氧化物水電解除了能耗低這一優點外,還有一個突出優點,因為采用的固態電解質,因此在考慮腐蝕問題上沒有那么困難,和PEM電解水相似,因此,對流體的分布和管控要求不高。但因為工作溫度過高,導致材料的化學穩定性和機械應力不太理想,容易造成材料燒結、催化活性下降,目前仍處于實驗室實驗階段。

原文始發于微信公眾號(Hydrizon 天際氫能):氫·科普 | 四大電解水制氫技術詳解

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載: