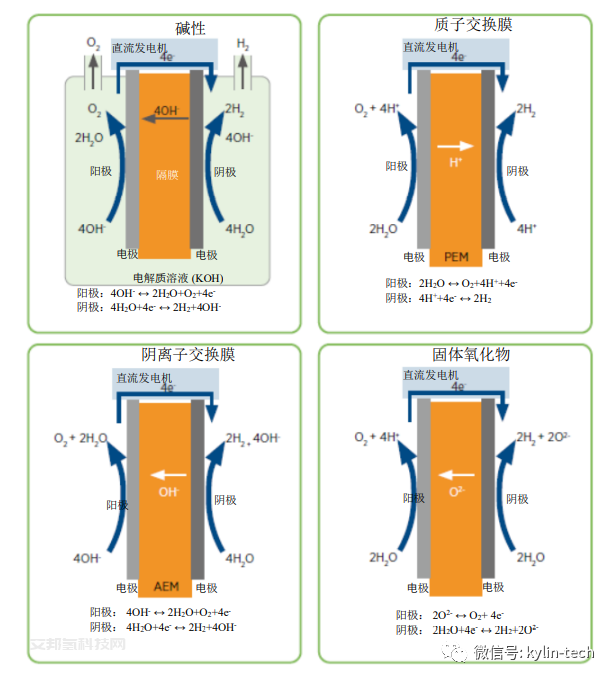

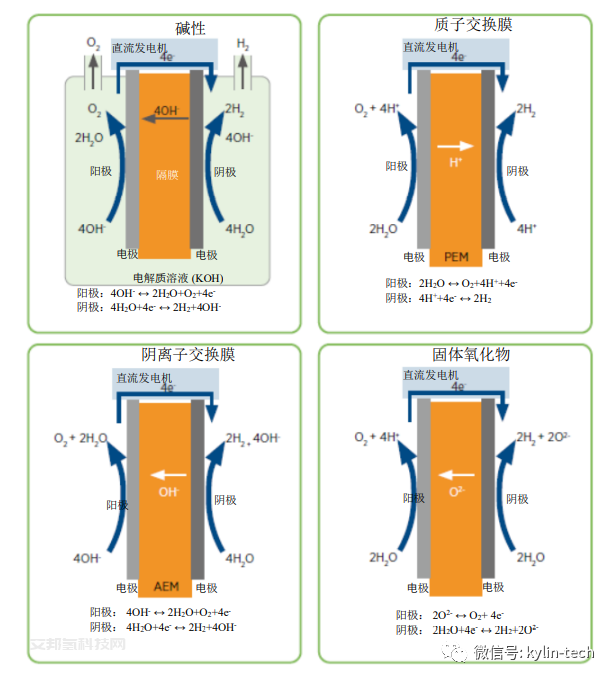

?電解槽技術 電解水的原理很簡單,但可以在各種物理化學和電化學基礎上完成多種技術變化。電解槽通常分為四種主要技術,這幾種技術是根據電解質和操作溫度來區 分的,反過來又可以指導不同材料和部件的選型。市場上可購買的各種電解電池的原理如下圖所示。每種技術又可以有多種變化, 大多數根本性差異在于電池設計、組件內部變化和技術成熟程度。

一、電解槽分類:

目前有四類電解質:堿性和質子交換膜(PEM)已經商業化,而陰離子交換膜 (AEM)和固體氧化物目前仍處于實驗室階段,有望能取得很大進展。

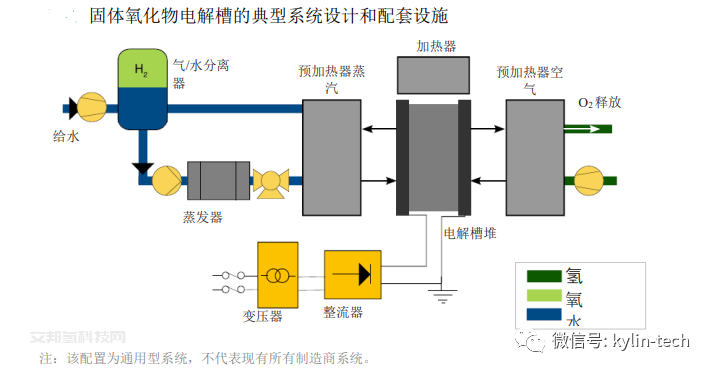

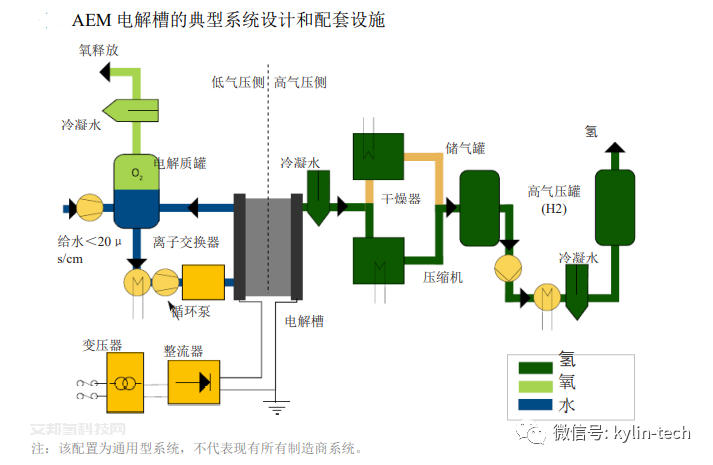

不同類型的具備商業化前景的電解技術:

四種電解槽原理示意圖

固體氧化物和陰離子交換膜(AEM)有很大的潛力,但技術還不夠成熟,只有 少數公司和原始設備制造商(OEM)參與了其制造和商業化。這些企業大多位 于歐洲。

因此,水電解電池的基本原理是由被電解質隔離的兩個電極組成。電解質是指負責將產生的化學電荷(陰離子(-)或陽離子(+))從一個電極傳輸到另一個電極的介質。在堿性電解槽中,負責傳輸 OH-陰離子的電解質通常是高濃度氫氧化鉀溶液。電極和產生的氣體在物理上被浸入到 KOH 溶液的多孔無機隔膜 (也稱為分隔膜)分開。

在 PEM、AEM和固體氧化物電解槽中,電極被電子絕緣性固體電解質分開,該電解質負責將離子從一個電極傳輸到另一個電極,同時也對產生的氣體進行物理隔離。因為離子傳輸發生在 PEM、AEM或固體氧化物的組件內部,所以不需要添加液體電解質溶液進行傳輸。

下表總結了四類電解槽的運行條件和最重要的組件。著色單元格內的條件或成分因制造商或研發機構不同而有顯著差異。同時也表明技術不太成熟,尤其是 AEM 和固體氧化物類型。

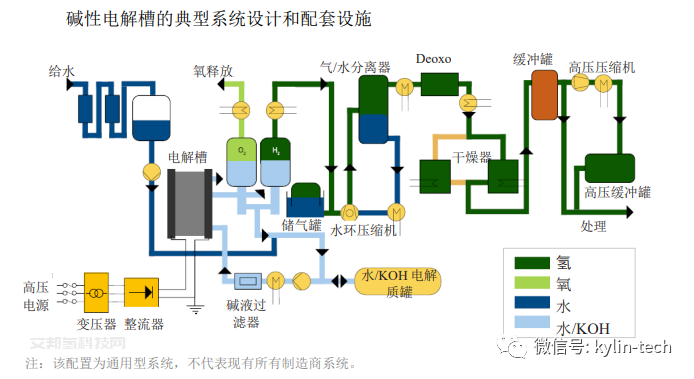

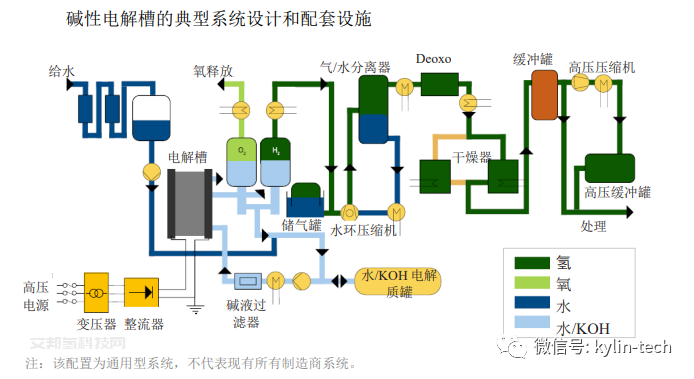

堿性電解槽電堆和系統設計簡單,制造相對容易。目前,單體電極面積最大可達3平方米(m2)。這類電解槽使用高濃縮 KOH(通常為每升溶液 57 摩爾溶質[mol*L-1])作為電解質,采用堅固的 ZrO2 基隔膜,以及電極使用鍍鎳(Ni)不銹鋼。電荷載體為羥基離子 OH-,KOH 和水可透過隔膜的多孔結構, 觸發電化學反應。所生成的氣體(氫和氧-H2 和 O2)混合溶于電解質,限制了較低的功率運行范圍和較高壓力水平下的運行能力。為打破相關限制,可使用更厚(0.252毫米[mm])的隔膜,但這會增加電阻和降低效率。一些制造商有時會在電極和隔膜之間安裝墊片,進一步避免氣體混合。這些厚隔膜和新增加的墊片在兩個電極上形成了高歐姆電阻,導致給定電壓下電流密度大幅降低。當前的先進設計,采用零間隙電極、更薄的墊片和不同的電催化劑等方案增加電流密度,縮小了與 PEM技術的性能差距。另堿性電解槽的設計經典和穩定,運行非常可靠,使用壽命在30年以上。

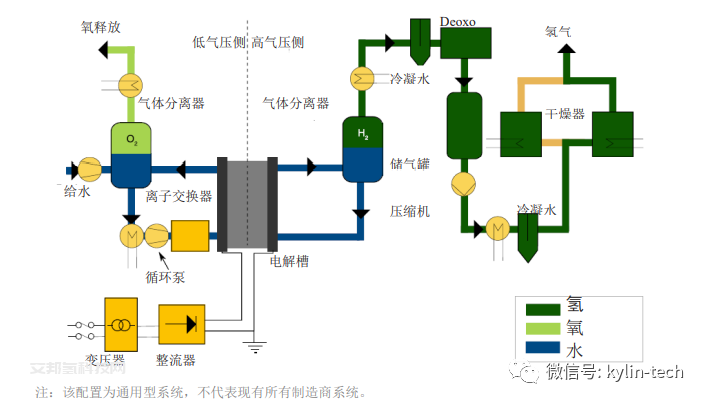

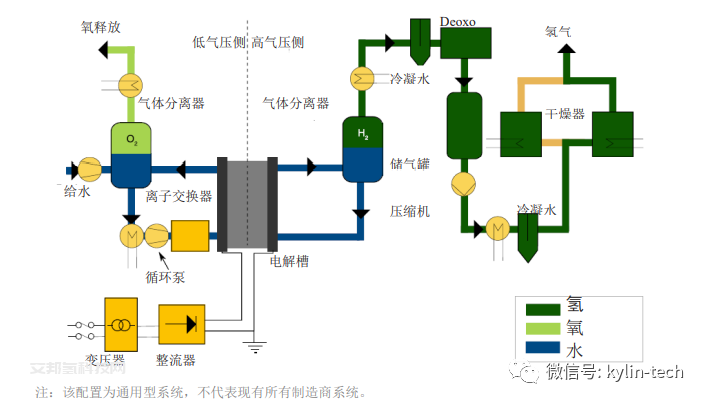

該類電解槽采用 PFSA 薄膜(0.2 mm)和效率更 高的高級結構電極(即電阻更低)。全氟磺酸(PFSA)膜在化學和機械方面也很穩定,可以承受高壓力差。因此,PEM 電池可以實現氧氣側在正常大氣壓力下工作,而另外一側給與高達 70bar 的氣壓差。PFSA 膜提供的酸性環境,加上陽極側的高電壓和氧氣釋放形成了惡劣的氧化環 境,需要使用能夠耐受這些條件的材料。目前,有必要采用鈦基材料、貴金屬催化劑和保護鍍層,不僅是為了給電池組件提供長期的穩定性,而且是為了提供最佳的電導率和電池效率。這些要求使 PEM 堆的成本遠遠高于堿性電解槽。雖然 PEM 采用了一種最緊湊和最簡單的系統設計,但對鐵、銅、鉻和鈉等水?質非常敏感,導致受到腐蝕。目前,單電極面積正迅速接近2000平方厘米(cm 2),但距離達到未來使用單體大型兆瓦級電堆設備仍然很遠。最重要的一點是,大規模兆瓦級 PEM 電堆的可靠性和使用壽命特性仍有待驗證。不同技術面臨不同的挑戰,從稀有材料到性能、耐用性和成熟度都有不同的挑戰;沒有一種技術能適用于所有應用,這就為技術競爭和創新打開了大門,?而推動成本下降。

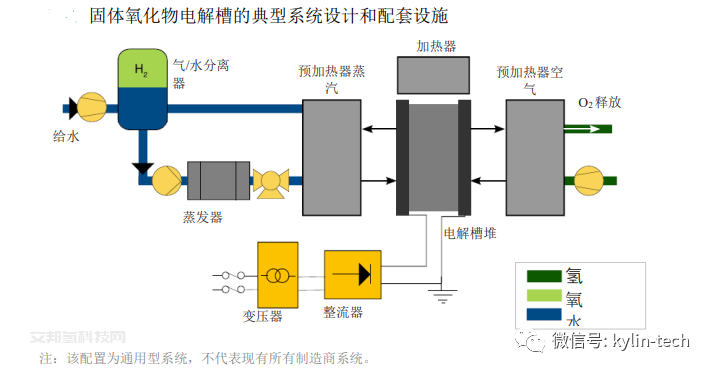

這類電解槽在高溫(700-850℃)下工作。優點是有利的動力學條件,使用相對便宜的鎳電極成為可能;減少了電力需求,部分用于分解水的能量可通過熱能獲得(可以利用余熱,基于電力計量的表觀效率可以高于 100%);可逆性潛力(作為燃料電池和電解槽工作),二氧化碳和水同步電解生成合成氣。缺點是:熱化學循環會加快劣化和縮短使用壽命,特別是在停機/啟動期間。導致電堆性能下降的其他問題還包括:高氣壓差下的密封難題;使用二氧化硅作為密封劑造成電極污染;以及其他來自管道、連接件和密封的污染源。目前 SOEC部署僅限于kW級別, 也有一些示范項目已經達到1 MW。

這是一項最新的技術,目前只有少數幾家公司正在進行商業化推廣,且落地項目很少。AEM 的潛力在于避免了堿性電解槽的惡劣堿性運行環境,并與 PEM 電解槽的簡單高效特性相結合。這類電解槽可以使用非貴金屬催化劑、不含鈦組件,同 PEM 一樣可在差壓下工作。事實上 AEM 膜存在化學和機械穩定性問題,導致電解槽使用壽命不穩定。另由于 AEM 電導率低、電極結構差、催化劑動力學緩慢等原因,所以性能也不如預期的理想。一般電解質性能可通過調整 AEM 膜的電導率性能或增加支持電解質(如 KOH 或碳酸氫鈉[NaHCO3])方法得到提高。然而,如此調整可能會降低電解槽的耐用性。本質上,OH-離子比 PEM內部的 H+質子慢三倍(電導率低), 因此 AEM 開發商需要制造出更薄的或具有更高電荷密度的 AEM 電解質膜。

關于深圳瑞麟科技:

深圳市瑞麟科技有限公司成立于2008年,是一家專注于綠色清潔能源領域研究的高科技公司。公司一直秉承創新為本、人才為先的理念,多年來與世界一流工業氣體設備公司合作,專注于高端制氫設備研發和氫能綜合解決方案,取得了數十項發明專利、專著,并在歐洲設立研發中心,同時與浙江工業大學等科研機構成立聯合實驗室進行科研攻關。公司擁有外國專家團隊5人和國內杰出科學家團隊博士、碩士10余人組成的研發團隊;25年以上的水電解制氫行業專家技術團隊20余人。

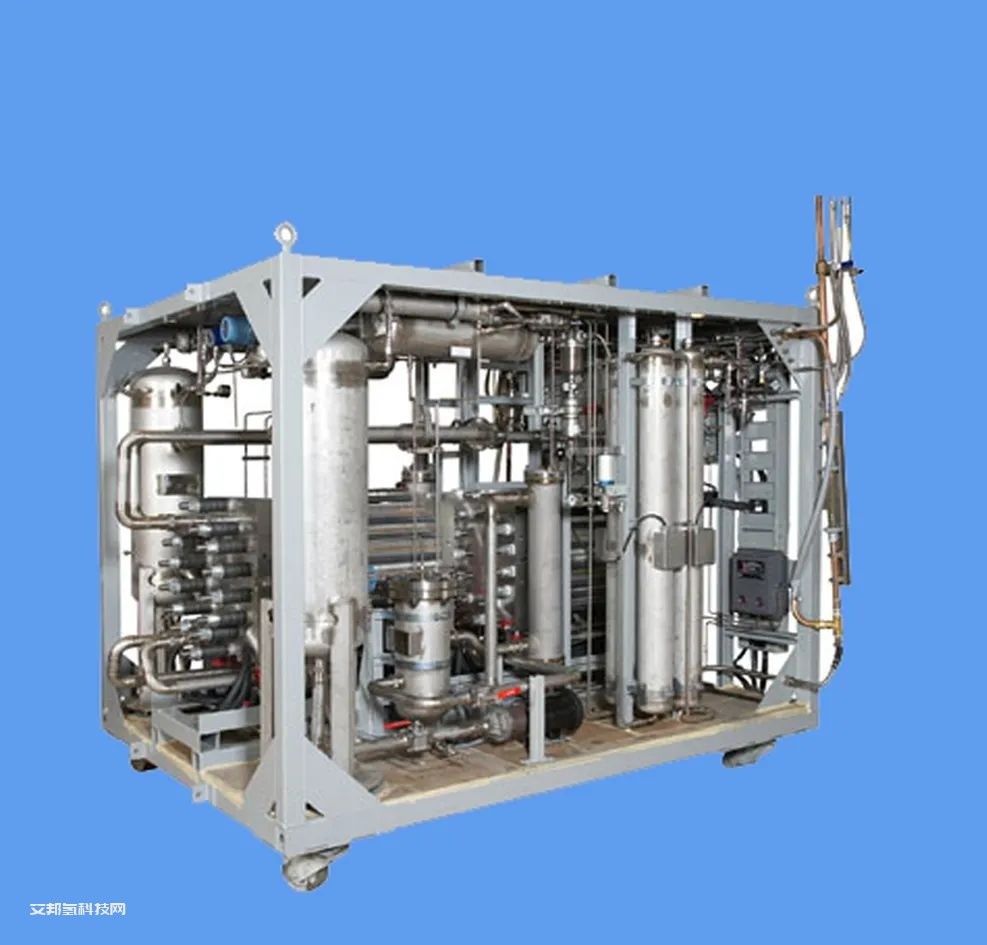

瑞麟科技對堿性槽和PEM制氫技術的理解和掌握都處于世界領先地位,目前瑞麟已自主研發生產出單體500Nm3/h堿性高度集成制氫設備,設備電流密度是同行的2~3倍,同等功率下設備體積是同行的四分之一、從5%~110%動態響應時間在10秒以內;并具備500-1000Nm3/h PEM制氫設備的設計和生產能力。截止目前已為國內外50多家客戶提供了不同規格型號的堿性電解制氫和PEM制氫設備。

原文始發于微信公眾號(深圳市瑞麟科技有限公司):電解制氫的種類以及電解槽和系統的核心結構