化學蝕刻在氫電解槽極板的應用

隨著世界繼續適應以零碳能源為其車輛、城鎮和城市提供動力,對新技術的需求正在加快。在這篇文章中,我們探討了雙極板的當前設計和制造工藝,雙極板是一種用于生產和儲存綠色氫的電解槽中的組件,使用化學蝕刻技術可以更快、更經濟地制造這種組件。

什么是電解槽?

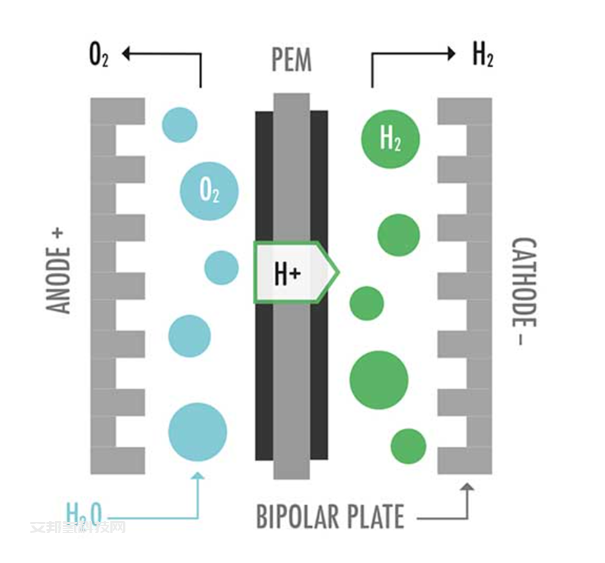

電解槽使用來自風能、太陽能或水力發電的電能將水分解成氫氣和氧氣。產生的綠色氫氣可用于為從公共汽車和汽車到發電機、供暖系統和機械的任何東西提供動力。

許多現代電解槽系統是用基于質子交換膜 (PEM) 或固體氧化物 (SOFC) 電解技術的模塊("堆棧stacks")構建的。PEM電解槽的一個關鍵部件是雙極板,它有幾個重要的功能。

什么是雙極板?

雙極板具有精密制造的復雜通道,可將水均勻地分布在電解槽堆棧中。它們的核心功能是冷卻電解槽,向陽極側供應反應氣體,以及排出反應過程中產生的氫氣和氣體。

盡管雙極板是最重要的電解槽組件之一,但它們也是最昂貴的組件之一。光化學蝕刻為希望降低這些成本的機械設計工程師提供了一種可行的制造替代方案。

重新構想電解槽雙極生產

對于 PEM 和 SOFC 電解槽,傳統上使用由碳或碳復合材料制成的雙極板,因為它們具有耐化學性。雖然碳-碳復合材料和碳-聚合物復合材料具有優越的性能,但它們的機械強度和導電性較低——更不用說加工成本高了。

由于其低成本、低電阻和良好的機械性能,通常優選將金屬用于雙極板。然而,它們必須經受制氫所需的操作條件。

工程師增加電解槽利潤的最簡單方法之一是重新審視其中組件的制造過程,例如雙極板。

光化學蝕刻可能是所有鈑金加工工藝中最通用的。它的減法特性意味著幾乎可以蝕刻任何金屬,因此,與競爭工藝相比,鈦等專業耐腐蝕金屬的加工成本效益更高。

什么是光化學蝕刻?

光化學蝕刻是一種減材鈑金加工工藝,它使用蝕刻劑從幾乎任何金屬中制造出復雜且高精度的精密部件。它是傳統沖壓和激光切割的替代工藝。

光化學蝕刻提供的幾何復雜性和公差不僅使其成為理想的制造工藝,而且在某些情況下,它是唯一適用于任務或安全關鍵金屬部件的技術。

如何擴大電解槽雙極板的制造

光化學蝕刻為制造商生產復雜的流體元件(如雙極板)提供了巨大的優勢。該過程降低了效率,但保持了精確度并縮短了上市時間。

沖壓和液壓成型工具的生產速度緩慢且不經濟,通常需要幾個月的時間,從而增加了開發時間。此外,使用傳統方法制作復雜通道配置的原型可能會花費數萬甚至數十萬英鎊。

傳統機械加工和光化學蝕刻之間的重要區別在于不需要硬工具。取而代之的是,使用了生產和適應成本低廉的數字工具,從而以最低的成本提供了更大的靈活性來優化設計。可以快速輕松地創建數百而不是數千的光化學蝕刻原型。通過增加通道特征密度和制造更薄的雙極板,還可以進一步降低成本。

當前雙極板制造問題

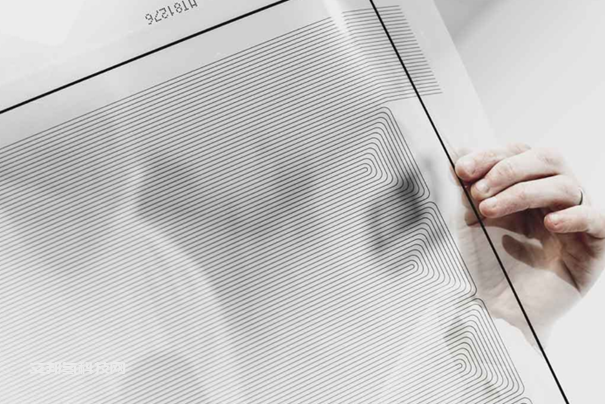

雙極板中流道的幾何形狀和設計對其性能有巨大的影響。

通道深度的復雜性受到沖壓和液壓成型等傳統切割方法的限制。液壓成型雙極板在成型過程中由于金屬片變薄而容易破裂。因此,更復雜的設計可能具有挑戰性。

沖壓在制造過程中存在設計困難。由于材料的褶皺、表面粗糙度和回彈,精確復制也很困難。更小和更復雜的流道需要更大的沖壓噸位,這導致機器資本成本和周期時間的大幅增加。

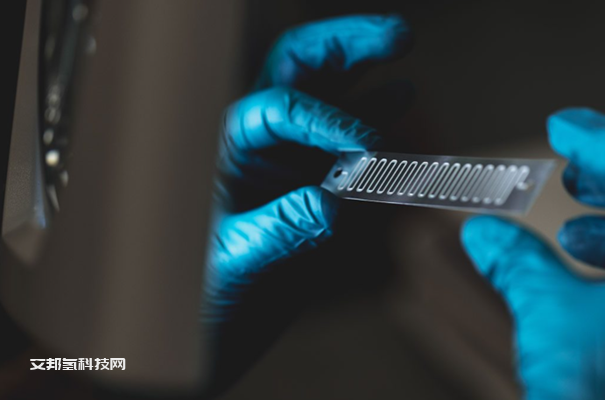

光化學蝕刻提供了幾乎無限的零件復雜性。每個組件都至關重要,無毛刺和無應力,完全平整且具有極高的一致性。這對于雙極板很重要,因為缺陷會影響疊層粘合。與 CNC 加工不同,液壓成型和沖壓光化學蝕刻工藝不會施加任何可能影響金屬性能的機械或熱應力,并且通道精度可達到 ±0.020 mm。

化學蝕刻同時去除金屬,這意味著可以在板的兩側蝕刻復雜的通道或流場。這種多功能性使設計人員能夠改變通道的尺寸和形狀,并在不增加成本的情況下整合接頭、收集器和端口功能。

化學蝕刻:電解槽制造的可行替代方案

數百篇研究論文探討了生產雙極板的效率、質量和財務限制。然而,大多數論文并不認為光化學蝕刻是一種可行的工藝。該行業跟上不斷增長的氫氣生產需求的唯一方法是跳出昂貴的加工工藝和原型制作領域之外的思考。

光化學蝕刻使設計工程師能夠生產雙極板,交貨時間以天而不是數月為單位,同時提供了制造復雜、高性能雙極板的靈活性。

文章來源:

https://www.precisionmicro.com/cost-effective-bipolar-plate-manufacture-for-pem-soec-electrolysers/

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載: