1.背景意義及解決的關鍵問題

全球新能源汽車正進入轉型升級的關鍵時期,汽車的生態環境正持續改善。其中,發展氫能燃料電池汽車成為全球共識。我國已將氫能燃料電池汽車列入國家發展戰略,預計2030年年產量將達到百萬輛。

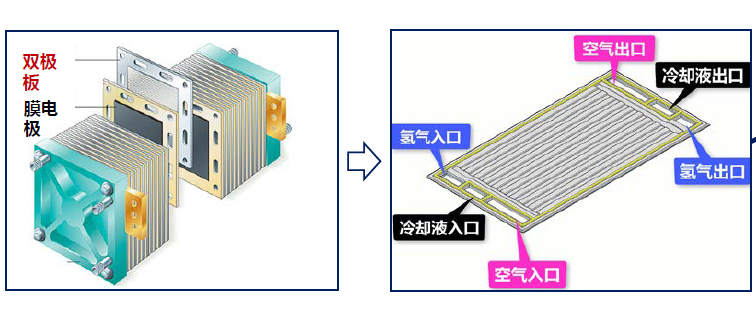

雙極板作為燃料電池堆的核心部件之一,約占電堆體積的70-80%、重量的60%和成本的30%,其決定了電堆的體積和質量功率密度。金屬雙極板導電率高、熱傳導率高、機械性能好以及阻氣性高,適合應用于要求高功率密度電堆的領域(如乘用車)。通過對氫燃料電池用金屬雙極板部件關鍵技術調研分析,提供金屬雙極板部件技術研發最新進展,促進金屬雙極板及燃料電池的國產化元件,降低氫燃料電池及金屬雙極板成品部件的技術門檻,構建氫能及氫燃料電池應用服務生態。

?

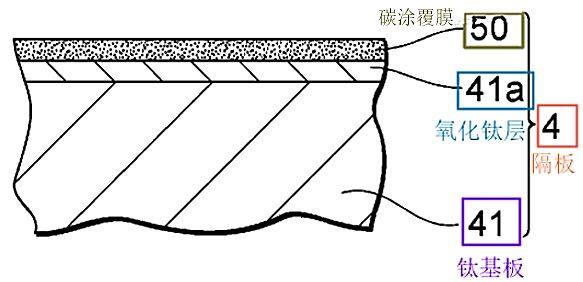

在金屬雙極板領域,日本豐田與本田、瑞典Cellimpact、德國Grabener與Borit、美國Dana與treadstone占據全球90%的市場份額。典型代表產品是豐田紡織生產的用于豐田Miari 2的鈦基材金屬雙極板。通過預先在軋制鈦卷材上進行碳納米復合涂層表面處理,無需在沖壓成形后進行再處理。單片厚度0.8 mm(厚度可達到0.05-0.3 mm)、腐蝕電流密度低于0.8 μA/cm2,對應電堆的體積功率密度為5.4 kW/L,運行壽命超過5000 h。

國內目前金屬雙極板還處于研發及試用階段,未實現大規模的商業化應用,尤其缺乏長時間燃料電池整車運行工況下的測試驗證工作。典型代表產品是新源動力股份有限公司的金屬雙極板,其采用不銹鋼材料沖壓制造工藝而成,單片厚度1.07 mm、腐蝕電流密度小于1.0 μA/cm2、市場占有率60%,對應電堆的體積功率密度3.3 kW/L,電堆運行壽命超過5000 h。

?

2. 技術先進性及國際對標

2.1 該領域技術國內外發展現狀、最優水平及趨勢

?

金屬雙極板彎曲強度高、厚度小、導熱能力強,適合大批量、低成本生產,所組裝的燃料電池體積小、重量輕、功率密度高、低溫啟動性能好,是乘用車用雙極板的主流技術路線。在金屬雙極板領域,日本豐田與本田、瑞典Cellimpact、德國Grabener與Borit、美國Dana與treadstone占據了全球絕大部分市場份額。金屬材料固有的密度高和不耐腐蝕性,難以滿足乘用車在重量方面和長期使用方面的要求,因此發展高耐腐蝕、高導電性、低成本的涂層材料成為發展方向。以日本神戶制鋼為代表的碳納米復合涂層技術實現了預先在鈦卷材上進行表面處理后沖壓一步成形制造,無需后續表面處理,極大提高了生產效率和降低制造成本,該產品已成功應用于豐田Mirai 2。另外,國外產品的技術優勢主要體現在金屬雙極板表面涂層耐腐蝕處理的同時,保證接觸電阻小,形成了金屬基底材料表面的高導電性與高耐腐蝕性的有機統一。

?

目前國內金屬雙極板普遍存在壽命短、表面涂層腐蝕電流大、制造成形一致性差的缺點,尚不能完全滿足乘用車要求5000 h的技術指標。金屬基材、防腐蝕、焊接技術是制約金屬雙極板發展的關鍵。國內外在技術儲備上的差距主要在原材料,材料配方,構型設計、精密成形、高效連接和涂層等方面。

在金屬雙極板領域,國外典型代表產品是豐田紡織/神戶制鋼生產的用于豐田Miari 2的鈦基材金屬雙極板。通過預先在軋制鈦卷材上進行碳納米復合涂層表面處理,無需在沖壓成形后進行防腐涂層表面處理。單片厚度0.8 mm(厚度可達到0.05-0.3 mm)、腐蝕電流密度低于0.8 μA/cm2,對應電堆的體積功率密度為5.4 kW/L,運行壽命超過5000 h。

?

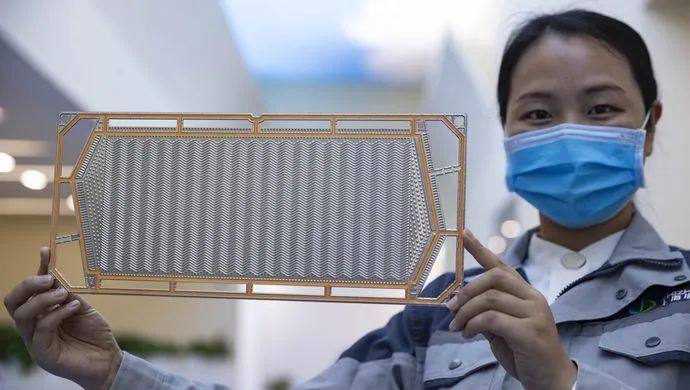

目前國內金屬雙極板還處于研發及中試階段,并未實現大規模的商業化。以上海治臻為代表的金屬雙極板產品采用連續沖壓技術,雙極板厚度為0.1 mm,流道深度0.3-0.5 mm,寬度為0.8-1 mm,其對應電堆的體積功率密度達到3.3 kW/L,金屬極板厚度要比業界最薄的石墨板降低52%,比石墨極板電堆功率密度提升2.4倍(注:數據公開報道)。

?

?

上海治臻、大連新源動力、華中科技大學、上海交通大學、同濟大學、上海捷氫科技有限公司、武漢理工大學。珠海格力電器股份有限公司、佛山市清極能源科技有限公司、華南理工大學、南科燃料電池有限公司、深圳市雄韜電源科技股份有限公司、愛德曼氫能源。

覺得有用的點再看哦!

原文始發于微信公眾號(氫能人):金屬雙極板關鍵部件開發進展分析

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載:

艾邦氫能產業鏈通訊錄,目前有2200人加入,如億華通、清極能源、氫藍時代、雄韜、氫牛、氫璞、愛德曼、氫晨、喜馬拉雅、明天氫能、康明斯、新源動力、巴拉德、現代汽車、神力科技、中船712等等,可以按照標簽篩選,請點擊下方關鍵詞試試

資料下載: